ميكانيك السيارات ...

صفحة 1 من اصل 1

ميكانيك السيارات ...

ميكانيك السيارات ...

ميكانيك السيارات

1.

مقدمة عن السيارات

يمكن تصنيف السيارات من حيث الغرض منها

إلى ثلاث مجموعات :

* المجموعة الأولى : يدخل فيها كل

السيارات المخصصة لنقل الركاب , بما فيها الأوتوبيسات ..

*

المجموعة الثانية : ويدخل فيها عربات النقل واللوارى التى قد تجهز وفقاً

لاستخدماتها .

* المجموعة الثالثة : ويدخل فيها المركبات

الخاصة , مثل العربات ذات الأوناش , التى تستخدم على نطاق واسع فى مجالات الصناعة

والتشييد والبناء .

وبالرغم من تعدد الأغراض التى

تستخدم من أجلها السيارات , إلا أن هذه السيارات جميعها تعمل بنظرية واحدة

.

و الوحدة المختصة بتوليد القوى فى السيارة هي محرك

الإحتراق الداخلى الذى يغذى بالوقود السائل (البنزيت أو زيت الديزل) , فيمده

بالقدرة اللازمة للمحرك , وتنتقل الحركة من المحرك , عن طريق مجموعات نقل الحركة

(الدبرياج , صندوق التروس , عمود الكردان , الكرونة , مجموعة إدارة المحاور) إلى

العجلات المديرة - إما من العجلتين الأماميتين , أو إلى العجلتين الخلفيتين

.

ويتكون هيكل السيارة( الشاسيه) أومجموعات الحركة

(الإطار المعدنى , المحاور , ومجموعة التعليق , والعجلات , وجهاز القيادة والتوجيه

, والفرامل , ومجموعة العادم , ) .

. مقدمة عن كيفية

عمل المحرك

عند إحتراق الوقود داخل المحرك تتحول الطاقة

الكيميائية المختزنة بالوقود مباشرة إلى طاقة حركية . ففى أثناء عملية الإحتراق

تتكون الغازات التى تأخذ فى التمدد فى كل إتجاه مسببة نشوء ضغط عالى . ويستفاد من

هذا الضغط العالى ميكانيكياً فى تحريك الأجزاء والمكونات المختلفة للمحرك

.

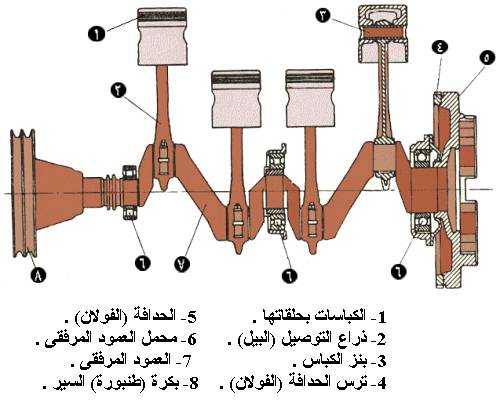

والشكل التالى يوضح المكونات الرئيسية لمحرك بنزين (

رباعى الأشواط ) :

تكبير الصورة تم تعديل ابعاد هذه الصورة. انقر هنا لمعاينتها بأبعادها الأصلية.

يختلط الوقود السائل بالهواء ويذرى جزئياً فى

المغذى (الكاربوراتير ) , فى جميع محركات البنزين , ثم يسحب ( يشفط ) هذا الخليط

إلى الأسطوانات - نتيجة لتحرك الكباسات إلى أسفل - حيث يشتعل داخلها بواسطة شموع

الشرر (البوجيهات).

حيث ينزلق كل كباس (بيستون) داخل

أسطوانة نتيجة دفع الغازات الممتدة له , فيضغط هو بالتالى على العمود المرفقى

(الكرنك) ناقلاً إليه الحركة عن طريق ذراع التوصيل (البيل) . وبذلك تتحول الحركة

الترددية للكباس إلى حركة دورانية فى العمود المرفقى .

وتزود الكباسات بحلقات ( شنابر) لزيادة الإحكام بين الكباسات وبين جدران

الأسطوانات ، ومنع إلتصاقها ( زرجنتها ) ببعضها البعض .

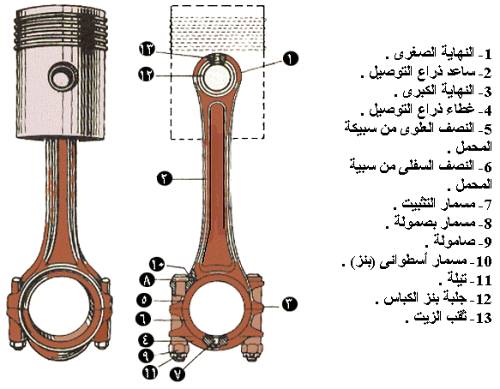

وتتصل النهاية الصغرى لذراع التوصيل (البيل) بالكباس بواسطة بنز الكباس الذى

يمكنها من الحركة الدائرية كذلك .

وتركب الحدافة (الفولان)

فى مؤخرة العمود المرفقى , وهى تعمل على تنظيم وسلامة دوران المحرك , كما أنها تجهز

بإطار مسنن (ترس) للتعشيق بالترس الصغير ( البنيون ) الخاص بمبدئ الحركة (المارش) .

ويطلق على مجموعة الكباس وبنز الكباس وذراع التوصيل والعمود المرفقى والحدافة , اسم

مجموعة العمود المرفقى .

ويتم التحكم بوساطة الصمامات فى

دخول خليط الوقود والهواء إلى الأسطوانات وخروج الغازات المحترقة منها , وتتحرك

الصمامات عن طريق عمود الكامات (الحدبات) الموجود عادة فى علبة المرفق . وتكوّن

الصمامات وعمود الكامات ووسيلة إدارته ما يعرف باسم مجموعة التحكم فى المحرك

.

ويغلق قاع علبة المرفق بحوض الزيت ( الكارتير) الذى يعمل

فى الوقت نفسه على الاحتفاظ بالزيت اللازم للتزييت . ويتصل هذا الحوض بعلبة المرفق

إتصالاً محكماً يكفل عدم تسرب الزيت من سطح الاتصال .

أما

المولد (الدينامو) فيوجد خارج جسم المحرك ويستمد منه حركته . وعندما يدور المحرك

بسرعته الكافية يعمل المولد على الإمداد بتيار الإشعال , وتغذية بقية مستهلكات

التيار , وشحن البطارية الإختزانية .

وأما مبدئ الحركة

(المارش) فعبارة عن متور كهربائى صغير يبرز منه - عند تشغيله - ترس صغير( بنيون)

يعشق بالإطار المسنن المركب بالحدافة ويديره , فتدور بالتالى مجموعة العمود المرفقى

كلها .

ويطلق على أعلى موضع للكباس فى الأسطوانة اسم النقطة

الميتة العليا , بينما يعرف أدنى موضع له باسم النقطة الميتة السفلى , والمسافة

المقطوعة بين هذين الموضعين هو شوط الكباس (المشوار) . ويسمى الحجم المزاح فى هذا

الشوط باسم إزاحة الكباس (الإزاحة).

والشوط هو حركة الكباس مرة واحدة من إحدى

النقطتين الميتتين إلى النقطة الميتة الأخرى . أما حيز الإنضغاط فهو الحيز المحصور

بين الكباس وهو فى النقطة الميتة العليا وبين رأس الأسطوانة .

وفى حيز الإنضغاط ينضغط خليط الوقود والهواء عندما يتحرك الكباس إلى أعلى ,

ثم يشتعل بالشرارة الكهربية .

والشوط فى المحرك الرباعى (ذى

الدورة الرباعية الأشواط) هو المسافة المقطوعة بين النقطة الميتة العليا والنقطة

الميتة السفلى (أو العكس) .

وفى كل شوط يدور العمود المرفقى

بمقدار نصف لفة . وتقطع فى الدورة التامة الأشواط الأربعة التالية

:

شوط السحب (الشفط) :

يسحب

الكباس معه - فى أثناء تحركه إلى أسفل - خليط الوقود والهواء عن طريق صمام السحب

المفتوح . فى حين يكون صمام العادم مغلقاً , ويغلق صمام السحب بمجرد وصول الكباس

إلى النقطة الميتة السفلى , وبذلك ينتهى الشوط الأول . وفى هذه الحالة يكون العمود

المرفقى قد أتم نصف لفة .

شوط الإنضغاط

:

ينضغط خليط الوقود والهواء عندما يتحرك الكباس إلى أعلى

للوصول إلى النقطة الميتة العليا , فى حين يكون الصمامان مغلقين , وعندئذ يكون

العمود المرفقى قد أتم لفة كاملة .

شوط القدرة (الاحتراق)

:

يتم الإشعال بعد لحظات من وصول الكباس إلى النقطة الميتة

العليا , فيحترق الخليط المنضغط , وتتمدد الغازات بفعل الحرارة الناتجة من الاحتراق

, فتدفع الكباس إلى أسفل , بينما يظل الصمامان مغلقين . وحينئذ يكون العمود المرفقى

قد دار بمقدار لفة ونصف اللفة .

شوط العادم

:

يتحرك الكباس - بعد إنجاز عمله - إلى أعلى , اتجاه

النقطة الميتة العليا , دافعاً أمامه الغازات المحترقة لكسحها خارج الأسطوانة عن

طريق صمام العادم المفتوح .

وبمجرد وصول الكباس إلى

النقطة الميتة العليا يغلق صمام العادم , ويفتح فى الوقت نفسه صمام السحب , وفى هذه

الحالة يكون العمود المرفقى قد أتم لفتين كاملتين .

ولتحقيق أقصى إستفادة ممكنة من الوقود , وللحصول على أحسن أداء , ينبغى عدم

فتح أو غلق الصمامات , أو أو إجراء عملية الإشعال عندما يكون الكباس فى أى من

النقطتين الميتتين , العليا والسفلى . ولكفالة الأداء الجيد للمحرك - حتى السرعات

العالية - ينبغى , فى شوط السحب أن يكون صمام السحب مفتوحاً جزئياً قبل أن يبدأ

الكباس فى التحرك إلى أسفل .

ومن الضرورى إجراء ذلك

لضمان ملء الأسطوانة بالكامل من الخليط الجديد دون أن تعترض طريقه أى عوائق أو

إختناقات - حتى عند أقصى سرعة للكباس .

كما أن للوصول

إلى أداء جيد للمحرك عند السرعات العالية , يلزم إدخال أكبر شحنة من الخليط فى

الأسطوانة , ولذلك يظل صمام السحب مفتوحاً عدة لحظات بعد وصول الكباس إلى النقطة

الميتة السفلى , أى حتى عند بداية حركة الكباس إلى أعلى , لكفالة ملء الأسطوانة

بأقصى شحنة ممكنة من خليط الوقود والهواء الذى يتجه دائماً إلى أعلى نتيجة طاقته

الحركية .

ويحدث المثل فى نهاية شوط العادم , فيفتح

صمام العادم جزئياً قبل نهاية شوط القدرة , أى قبل وصول الكباس إلى النقطة الميتة

السفلى , ليسمح للغازات التى ما زالت تحت ضغط , بالتحرر بسرعة والهرب من العادم .

ونتيجة لذلك يدفع الكباس الغازات المحترقة بأدنى ضغط مضاد (الذى يعتبر فقداً فى

القدرة ) .

وللتخلص من الغازات المتبقية بعد إتمام شوط

العادم يظل صمام العادم مفتوحاُ بعد أن يترك الكباس موضع النقطة الميتة العليا , أى

فى الوقت نفسه الذى يكون فيه صمام السحب مفتوحاً .

وبذلك يتم كسح فراغ الإحتراق بأقل فقد ممكن فى خليط الوقود والهواء الجديد

المعد للإحتراق .

. مكونات المحرك

1ً . مجموعة العمود المرفقى (الكرنك)

تتكون

مجموعة العمود المرفقى أساساً من :

ويعمل العمود المرفقى على تحويل الحركة

الترددية للكباسات - إلى أعلى و أسفل - إلى حركة دورانية .

وتوضع الحدافة على مؤخرة العمود المرفقى , والغرض منها موازنة الصدمات

الناتجة عن الإنعكاسات المستمرة لحركة الكباسات , متيحة للمحرك سلامة وانتظام

دورانه.

وإلى جانب ذلك فهى تعمل على التغلب على النقط

الميتة للكباسات , كما يركب عليها الطوق المسنن (ترس الفولان) المستخدم للتعشيق مع

الترس الصغير (البنيون) الخاص بمبدئ الحركة (المارش) .

وتستند النهاية الكبرى لذراع التوصيل على محور المرفق , بينما تتصل نهايته

الصغرى (رأس بتمان ) ببنز الكباس .

والنهاية الكبرى

لذراع التوصيل مقسمة إلى جزئين , متصلين ببعضها البعض بمسمارين , حتى يمكن تركيبها

وربطها حول نصفى سبيكة المحمل (كرسى التحميل) الموجودين على محور المرفق

.

وعند إجراء الإصلاحات ينبغى بذل عناية خاصة لضبط

استقامة أذرع التوصيل حتى تكون محاور بنوز الكباسات موازية تماماً لمحاور المرفق ,

وإلا انزلقت الكباسات بميل فى أسطوانتها مؤدية إلى التآكل الشديد والإلتصاق بها

(القفش) .

ويمكن إدراك هذا العطل بوضوح عندما يصدر

المحرك أصواتاً شديدة .

وتستخدم الكباسات المصنوعة من

المعادن الخفيفة على نطاق واسع فى مجال هندسة السيارات . وتتميز هذه الكباسات بحسن

أدائها فى درجات الحرارة العليا .

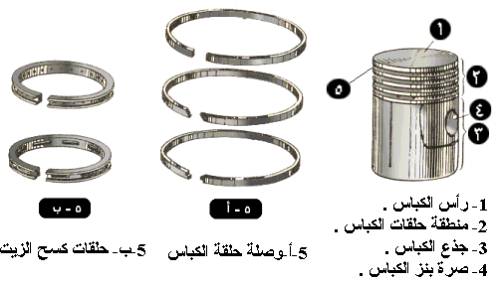

ويتكون الجزء العلوى

للكباس من رأس الكباس ومنطقة الحلقات (حلقات الكباس) , بينما يتكون الجزء السفلى

منه من جذع الكباس وبه الصرتان , وتركب بالكباس فى المعتاد ثلاث حلقات , الغرض منها

المحافظة على ضغط الغازات المتولد من الاحتراق .

وبعد

تركيب هذه الحلقات فى الأسطوانات ينبغى التأكد من أن وجه كل حلقة يلامس جدار

أسطوانته بأنتظام وإحكام , وينبغى الإهتمام بدقة إزواج حلقات الكباس بمجاريها وأنها

على استقامة واحدة فى الإتجاه المحورى حتى لا يسمح بتسرب خليط الوقود والهواء

مباشرة عن طريق جذع الكباس .

وعند تركيب حلقات الكباس يراعى بصفة خاصة منع

حدوث أى تغيير فى شكلها الخارجى حتى لا يؤثر ذلك على جودة تلامسها , ولذلك يوصى

باستخدام الزردية لتركيبها .

ويتم تثبيت حلقات الكباس

فى مواضعها بالمسامير خشية أن تتمدد الوصلات وتنفرج عند مرورها بفتحات الأسطوانة ,

مسببة تلفيات كبيرة . وعند تركيب حلقات الكباس ينبغى تفادى صدمها , أو الطرق عليها

أو إفرادها بشدة .

ويستخدم كذلك (فى المحركات الرباعية

الأشواط ) حلقات لتنظيم (كسح) الزيت . وهى تشبه حلقات الكباس , غير أنها أتخن منها

قليلاً , علاوة على وجود مجارى حلقية ذوات ثقوب أو مثقبات (فتحات) تتوسط أسطحها

الحلقية المنزلقة .

وتؤدى إلى فتحات تصريف الزيت الموجودة بجذع

الكباس . ونتيجة لذلك يعود الزيت الزائد من جدران الأسطوانة إلى الكباس من الداخل

دون الإخلال بطبقة الزيت الرقيقة اللازمة للتزييت .

والغرض من بنز الكباس نقل الحركة من الكباس إلى ذراع التوصيل (البيل) . ويتم

توصيل الكباس بذراع التوصيل إما بتثبيت البنز بالنهاية الصغرى لذراع التوصيل (رأس

بتمان ) ودورانه داخل الصرتين . أو بتثبيته بالصرتين ودوران النهاية الصغرى حوله

.

. مكونات المحرك

2ً. الأسطوانات ورأس الأسطوانات ( وش السلندر )

تصنع الأسطوانات ورأس الأسطوانات (وش السلندر) إما من الحديد الزهر الرمادى

أو من مسبوكات المعادن الخفيفة . وعادة ما يوجد حيز الإنضغاط برأس الأسطوانة لتسهيل

التشغيل المكنى للأسطح الفعالة من الأسطوانة .

ولما كان

الأسطح الفعالة من الأسطوانات معرضة للتآكل فى أثناء العمل نتيجة لضغط الكباسات

الجانبى , لذلك ينبغى إعادة خراطة كتلة الأسطوانات من الداخل عند إجراء الإصلاح

العام (العمرة العمومية) - أى أنه يتم توسعها حسب درجة التآكل الحادث

.

ويمكن عموماً إعادة خرط الأسطوانة وثقلها ثلاث مرات

من الداخل فقط ، نظراً لتناقص تخانة جدار الأسطوانة بعد كل مرة . ولتفادى استبدال

كتلة الأسطوانة بعد هذه المرات الثلاث تكبس بالأسطوانة بطائن (شميزات) تعمل بمثابة

الأسطوانات الأصلية تماماً .

وقد أخذت التصميمات

الحديثة بتركيب بطائن الأسطوانات من البداية , وقد تكون هذه البطائن جافة يحيط بها

غلاف (قميص) من الحديد الزهر الرمادى أو المعدن الخفيف ويلامسها بطول محيطها الكلى

, أو قد تكون مبتلة محكم رباطها من أعلى ومن أسفل فى حين تحيط مياه التبريد

بمنطقتها الوسطى مباشرة .

ويتطلب عند جمع المحرك مراعاة النظافة التامة

, فقد تعمل الجذاذات المعدنية (الرايش ) أو الأتربة على سرعة إتلاف جدار الأسطوانة

أو الكباس .

وينبغى العناية كذلك بجودة تركيب الحشيات

(الجوانات) , فقد تؤدى الحشيات البارزة فى حيز الاحتراق إلى تكوين رواسب الزيت

الكربونية , وبالتالى زيادة الاحتكاك وتآكل الأسطوانة قبل الأوان

.

ويؤدى التشغيل السليم لمحرك السيارة إلى التقليل من

تآكل الأسطوانات إلى أقل حد ممكن ، وللتوصيل إلى ذلك ينبغى الإلمام بكيفية التشغيل

والضبط الصحيح للمغذى (الكاربوراتير ) عموماً , علاوة على العناية الخاصة باستخدام

أنسب أنواع الزيوت والوقود .

وفى أثناء فترة تليين

المحرك ينبغى عدم تحميله إجهادات ذائدة . وبالإضافة إلى ذلك , فإن التبريد له تأثير

كبير على تآكل المحرك . وحتى يمكن تفادى السخونة الزائدة للمحرك فإنه ينبغى العناية

بالمشع(الراديتير) وعدم السماح بتكوين رواسب به .

وعند ترك السيارة فى الجراج فترات طويلة ينبغى ملء حيزات الاحتراق بالزيت حتى لا تصدأ

الأسطوانات .

وتوضع حشية (جوان) , مصنوعة من الأسبستوس مع

النحاس أو الأسبستوس مع الحديد (الصفيح) , بين سطح كتلة الأسطوانات المجلخ بدقة

وبين رأس الأسطوانات (وش السلندر) لإحكام ربطهما معاً , ومنع التسرب من أى فتحة من

الفتحات - مثل فتحات مياه التبريد وفتحات مسامير الرباط - وعزل حيزات الإنضغاط عن

بعضها البعض .

وبعد استبدال حشية (جوان) جديدة بأخرى

تالفة , وبعد تركيب رأس الأسطوانة (وش السلندر) فى موضعه بعناية , ينبغى إحكام رباط

المسامير مرتين أو ثلاث مرات كلما قطعت السيارة مسافة 200 كم لتفادى تسرب مياه

التبريد من الحشية من أضيق أجزائها .

ويؤدى الاستمرار

فى استخدام الحشية التالفة إلى دخول الغازات المحترقة فى الأسطوانات المجاورة ,

وبدلاً من دخول خليط الوقود والهواء فقط - المتكون فى المغذى (الكاربوراتير ) - إلى

إحدى الأسطوانات فى أثناء شوط السحب , مؤدية إلى النسبة المضبوطة للخلط , وبالتالى

التأثير إلى حد بعيد على عمل المحرك وعمر استخدامه . وعلاوة على ذلك يعجز الإنضغاط

حينئذ عن الوصول إلى القيم المحددة له .

ويصبح الموقف

أشد سوءاً عندما تتلف الحشية وتسمح بالتسرب إلى دورة التبريد , حيث تتمكن مياه

التبريد من الدخول إلى فراغات الأسطوانات فتتسبب فى حدوث تلفيات خطيرة أو إتلاف كل

المحرك .

وبالإضافة إلى ذلك فقد ينخفض ضغط خليط الوقود

والهواء بسبب وجود المواضع التالفة بالحشية فى أثناء شوط الإنضغاط . ويمكن اكتشاف

هذا العطل بظهور فقاعات فى الماء الموجود بالمشع (الراديتير) المملوء إلى نهايته

عندما يكون المحرك دائراً بسرعة منخفضة .

ويجب على أية

حال عدم الخلط بين ظهور الفقاعات فى مياه التبريد فى هذه الحالة وبين ظهورها فى

حالة التبريد الجوى .

وعند تركيب الحشية الجديدة ينبغى

مراعاة عم بروز أى جزء منها أو إنضغاطه داخل حيزات الإحتراق أو مسارات مياه التبريد

نتيجة لإحكام الرباط , فقد يؤدى بروز أى جزء من الحشية إلى تكون رواسب زيت كربونية

تتسبب فى حدوث الإشعال المتقدم , وبالتالى ظهور الفرقعة (التصفيق) المعروفة بالمحرك

.

أما الأجزاء التى تبرز من الحشية فى مسارات التبريد

فتعمل على تضييق الممرات وخنقها , وقد تؤثر تأثيراً بالغاً على تبريد المحرك

.

وجدير بالملاحظة أن جميع تصميمات الحشيات ليست

متماثلة وترتب فتحات التزييت الجبرى على جانب واحد فقط , وخاصة فى المحركات ذوات

الصمامات العلوية (الرأسية) . وحتى لا تعترض الحشيات سبيل هذه الفتحات فتعوق سريان

الزيت , ينبغى فحص كل حشية بعناية قبل تركيبها .

.

مكونات المحرك

3ً. مجموعة التحكم فى

المحرك

تشمل مجموعة التحكم فى المحرك جميع الأجزاء التى

تتحكم فى دورة الأشواط , من توقيت لحركة الصمامات و كيفية التحكم فى الفتحات

.

وتتكون مجموعة توقيت حركة الصمامات بالمحرك الرباعى

الأشواط ذى الصمامات الرأسية (فى حالة وجود الصمامات برأس المحرك) من عمود الكامات

, والروافع (التاكيهات) , والصمامات بياياتها وأقراص اليايات (الأطباق ) ومخاريط

الصمامات , وأذرع دفع الصمامات , والأذرع المترجحة بمحاملها .

أما إذا كان عمود الكامات فوق الصمامات فلا داعى لوجود الروافع أو أذرع دفع

الصمامات شكل .

وأهم جزء فى مجموعة توقيت الحركة هو

الصمام . وهو عبارة عن جسم قرصى له وجه حلقى (2) , فى نهاية القرص (1) , وله ساق

(3) . ويتخذ وجه القرص شكلاً مخروطياً (زاوية 45 5) , وتجرى له عملية تجليخ وتحضين

(روديه) مع سطح مقعده (4) لمنع التسرب عن طريقه .

ولتسهيل عملية التجليخ والتحضين يفتح شق نافذ بطول رأس الصمام فى حالة

الصمام الكروى الشكل , أو تفتح فى جزء منه مثقبية (مشقبية) بطريق التفريز فى حالة

الصمام المسطح الشكل .

ويتكون السطح الإنتقالى - الواصل

بين قرص الصمام وبين ساقه - من منحنى إتصال , للحصول على مقطع انتقال متدرج ,

وتفادى إنكسار الصمام .

ويتم فتح الصمام برفع ساقه عن

طريق الرافعة وذراع الدفع والذراع المترجحة التى تتحرك بواسطة الكامات الموجودة

بعمود الكامات , أما القفل فيتم عن طريق ياى الصمام (5) .

ويتوقف معدل ملء الأسطوانات , وبالتالى أداء المحرك , على تصميم آليات

الصمام , وكيفية عملها , وللحصول على معدل ملء مناسب يجب تصميم الصمامات بأقراص

ومسافات تحرك كبيرة على قدر الإمكان .

ويحد من مسافة

تحريك الصمام (

, والقوى الديناميكية التى تتولد عند تشغيل الصمامات .

ويتطلب معدل الملء فى المحركات ذوات السرعات العالية مراعاة عدم تعريض خليط

الوقود والهواء المسحوب إلا لأقل إختناق ممكن عند مروره من مقطع الصمام المفتوح

.

وتصمم أبعاد يايات الصمامات المستخدمة فى القفل بحيث

تتبع الصمامات حركة الكامات بدون تمايل (إرتعاش) , ولو عند السرعات العالية .

وبالرغم من تعرض صمامات العادم لدرجات حرارة مرتفعة إلا أنها ينبغى أن تتميز

بقدراتها على إحكام الجلوس فى مقاعدها . وينتج عن ذلك تمدد سيقان الصمامات حرارياً

. ولذلك يجب ترك خلوص بكل آليات تشغيل مجموعة توقيت الحركة لضمان إحكام الصمامات

ومنع التسرب عن طريقها , ويصل هذا الخلوص فى المتوسط إلى 0.3 مم لصمامات السحب

وصمامات العادم وهى ساخنة . ولضبط الخلوص تزود الروافع أو الأذرع المترجحة ضبط او

مسامير مركزية .

وإذا كان خلوص صمام السحب زائد على

الحد , فلن يكون معدل ملء الأسطوانات بخليط الوقود والهواء كافياً . كما أن الخلوص

الزائد فى صمام العادم يؤدى إلى اعتراض سبيل الغازات الساخنة العادمة وإعاقة طردها

بالدرجة الكافية .

ويمكن الإحساس بالخلوص الزائد فى

الروافع عن طريق الأصوات الإصطكاكية التى تسمع عند دوران المحرك . أما إذا كان خلوص

الروافع أقل من اللازم فإن قفل الصمامات لا يكون كافياً , مما يؤدى إلى إحتراقها

بسرعة , وفى هذه الحالة تكثر عمليات الإصلاح . ولذلك ينبغى مراجعة خلوص الروافع

بواسطة المجس (الفلر) .

يتسبب النقص الشديد فى الخلوص

فى عد إحكام قفل الصمام . ويتوقف مقدار الخلوص على درجة السخونة وطول ساق الصمام ,

وعند ضبط الصمامات يجب المحافظة على الخلوص المحدد فى مواصفات المصنع المنتج

.

ويتطلب أنسب معدل لملء الأسطوانات أن يتم فتح صمام

السحب بسرعة - أى أن يتصل الصمام إلى أقصى مسافة لتحركة بأسرع ما يمكن - وأن يظل

مفتوحاً فترة طويلة , ثم يقفل بسرعة مرة أخرى .

وتختلف

كيفية التحكم فى الصمامات الرأسية عنها فى حالة الصمامات المقلوبة . ويعتبر الشكل

الهندسى لحيز الإنضغاط من أهم العوامل التى تحدد أقصى نسبة للإستفادة للوصول لأعلى

قيمة للإنضغاط , وبالتالى جودة أداء المحرك . كما أن ترتيب الصمامات من العوامل

المهمة .

وقد سبق القول بأن وسيلة التحكم فى الصمامات

المرتبة فى ترتيب رأسى أقل تعقيداً فى تصميمها , إلا أنه يعاب عليها تسببها فى

إنخفاض معدل ملء المحرك نتيجة للتغير فى اتجاه سريان الغاز .

وقد تلافى هذا العيب بترتيب الصمامات فى وضع مقلوب , مما أدى إلى تحسي معدل

الملء بشكل ملحوظ . ولكن ترتيب الصمامات فى هذا الوضع - على أية حال - يستلزم عدداً

أكبر من المكونات .

وهناك طرازان متميزان من الصمامات

المقلوبة

الطراز الأول يعمل عن طريق عمود الكامات الموجود فى علبة المرفق

.

* الطراز الثانى يعمل عن طريق عكود كامات علوى

.وفى حالة وجود عمود الكامات بعلبة المرفق يستبدل بالصمام

الرأسى ذراع دفع يعمل على تحريك رافعة ترجيحية ذات كفتين (رافعة من الدرجة الأولى)

مركبة فى رأس السطوانات (وش السلندر) وتؤثر على ساق الصمام . وتزود الرافعة ى

الجانب الذى يستمد الحركة من ذراع الدفع بمسمار ضبط مقلوظ مشقوق الرأس , وصامولة

يسمحان بضبط خلوص الصمام .

ويتم تحريك الصمام فى دليله

ورجوع الياى أساساً بالكيفية نفسها التى يعملان بها فى حالة الصمامات الرأسية . وفى

حين ترتب الصمامات التى يتحكم فيها بأذرع الدفع فى صف واحد جنباً إلى جنب فى

الإتجاه الطولى لرأس الأسطوانات ( وش السلندر ) , ترتب الصمامات التى تعمل عن طريق

عمود الكامات العلوى عادة فى وضع مائل إلى الخارج .ويبرر

التكاليف الزائدة فى حالات كثيرة الأداء الأفضل الذى يتم الوصول إليه بالتحكم بهذه

الكيفية , والذى يسمح ببلوغ سرعات أعلى مع تشغيل سلس وهادىء للمحرك وآليات التحكم

.وبعد تشغيل المحرك فترات طويلة تتكون رواسب زيت كربونية على

فتحات العادم تعمل على تضييق ممرات الغازات المحترقة بشكل ملحوظ , مما يؤثر على

توقيت الحركة . لذلك ينبغى تنظيف فتحات العادم بعد كل 10000-20000 كم من التشغيل ,

وتتوقف كمية رواسب الزيت الكربونية أساساً على طريقة القيادة , والإجهادات الحادثة

بالمحرك , ونوع الزيت الممزوج بالوقود .وياى الصمام هو الجزء

الوحيد الذى يحد من إمكان زيادة السرعة على 8000 لفة فى الدقيقة . فبالرغم من

تصميمه بالشكل الحلزونى الذى يتميز بالقوة والقصر النسبى فى الطول , إلا أن ذبذباته

تصبح غير مناسبة إذا زادت السرعة على ذلك القدر .

فنتيجة

للإرتعاش الناتج حينئذ , لا يتمكن الصمام من القفل بالشكل الصحيح , ويحتمل -

بالإضافة إلى ذلك - إنكسار الياى فى هذا النطاق من السرعة .وحتى يمكن التغلب على هذه الصعوبات التى تحدث خاصة فى المحركات ذوات القدرات

العالية , فقد توصل منتجو محركات سيارات السباق إلى وسيلة يمكن بها قفل الصمام عن

طريق الحركة المضادة لعمود الكامات .ويتضح من تصميم عمود

الكامات المبين بالشكل انه عمود عادى يحمل عدداً من الكامات والكامة عبارة عن بروز

فى جانب واحد من العمود , وتمكن من فتح الصمام أو قفله وفقاً لشكلها . ويتم قفل الصمام نتيجة لضغط يايه . ويزود كل صمام من صمامات السحب أو العادم

بكامة واحد يتحدد وضعها وفقاً لتوقيت فتحه أو قفله , ويستمد عمود الكامات حركته من

العمود المرفقى بواسطة تروس أو سلسلة (كاتينة) أو عمود رأسى ينقل إليه الحركة من

العمود المرفقى بواسطة تروس مخروطية أو تروس ذوات أسنان مائلة . ونسبة التعشيق هى 2 : 1 , أى أنه إذا أتم العمود المرفقى لفتين كاملتين يكون

عمود الكامات قد أتم لفة واحدة وفتح خلالها كلاً من صمام السحب وصمام العادم مرة

واحدة .

3. مكونات المحرك

4ً. دورة التزييت

تعمل جميع المحركات المزودة

بالحامل (كراسى التحميل) العادية بنظام التزييت الجبرى . حيث يدفع الزيت المضغوط عن

طريق مضخة الزيت ذات الترسين التى يدور ترساها بإحكام داخل غلافها . وينبغى أن يكفل

تعشيق الترسين جودة وإحكام تشابك أسطح أسنانهما المعشقة .

ويوضع مدخل السحب بالمضخة دائماً فى أسفل موضع بحوض الزيت , وهذا الموضع

يكفل لمضخة الزيت دائماً سحب الكمية الكافية من زيت التزييت سواء كانت السيارة فى

طريق صاعد أم كان مستوى الزيت منخفضاً . وتستمد مضخة الزيت حركتها من العمود

المرفقى .

وتوجد فى مدخل ماسورة السحب مصفاة للزيت لحجز

الشوائب ومنعها من دخول المضخة . وإذا لم تنظف هذه المصفاة دورياً بصفة منتظمة فإن

الأوساخ تتكون عليها , ويصبح مرور الزيت غير كاف , وبالتالى ينخفض ضغطه

.

ويمكن الوصول إلى مصفاة الزيت بسهولة بعد فصل حوض الزيت ,

أو كشف أى فتحة اخرى خاصة فيه . وتحدث الإتساخات الشديدة إذا لم يتم تغيير الزيت

وفقاً للفترات المحددة . وغالباً ما تشتمل دورة التزييت على مرشح معدنى أو مرشح

ورقى . وينبغى تنظيف هذا المرشح كلما غير الزيت . ويجب تغيير عنصر الترشيح (القلب)

الورقى دائماً . ويخرج الزيت المضغوط من مخرج الزيت المرشح

ليصل إلى محامل العمود المرفقى , ومنها إلى جميع المحامل الرئيسية ومحامل (سبائك)

أذرع التوصيل عن طريق ممرات الزيت الموجودة بالعمود المرفقى . وعندما يكون المحرك ساخناً ينبغى أن يكون ضغط الزيت من 2 إلى 3 ضغط جوى

(حوالى 28-43 رطل/البوصة المربعة) .

ومن المعلوم أن لزوجة

الزيت تقل بارتفاع درجة الحرارة , ولكن ينبغى ألا تقل عندئذ خصائص التزييت أو جودته

إطلاقاً . ومن العوامل التى تؤثر على جودة التزييت السعة الحجمية لحوض الزيت , أى

المستوى القياسى لزيت التزييت بداخله . وقد يضاف مبرد للزيت فى

المحركات ذوات القدرات العالية لمنع ارتفاع درجة حرارته . ويكتفى فى الاستخدامات

العادية بتبريد الزيت فى حوض الزيت عن طريق الهواء وتياراته المتولدة عند السير

بالسيارة . وقد يزود قاع حوض الزيت بزعانف طويلة لتسريب الحرارة . وبالرغم من تركيب المحامل عل خير وجه , إلا أن بعض الزيت المضغوط قد يتسرب

خارج محامل أذرع التوصيل ومحامل العمود الفقرى . وبتأثير الطرد المركزى , الناتج من

دوران العمود , يصل هذا الزيت إلى جدران الأسطوانات والكباسات من الداخل عاملاً على

تزييت محامل النهايات الصغرى لأذرع التوصيل . وقد سبق القول

بأنه توجد بالجزء السفلى من الكباس حلقات لتنظيم الزيت , الغرض منها كسح الزيت

الزائد عن الحاجة وإعادته إلى حوض الزيت دون الإخلال بطبقة الزيت الرقيقة التى

يستند إليها الكباس وحلقاته . ويجب كذلك المحافظة على هذه

الطبقة الرقيقة من الزيت فى جميع مواضع المحمل لمنع أى تشغيل جاف (على الناشف) أو

لصق (زرجنة ) نتيجة التلامس المعدنى المباشر الذى يحدث عند تلف طبقة الزيت . وقد

يحدث ذلك عند زيادة الضغط المحامل ونقص الزيت .

ويجب تغيير

زيت التزييت كل فترات بصفة دورية - بعد كل حوالى 1500 كم عادة , وفى حالة المحركات

الجديدة - أو التى أجريت لها عمرة - يلزم تغيير الزيت بعد كل 500 كم . وقد يسهم

التشغيل الزائد للصمام الخانق , والاستخدام الكثير لسرعة التباطؤ (أى وجود قوة

زائدة ) , فى تخفيف الزيت , كما يؤدى إلى تخفيفة كذلك تكثيف أبخرة الماء المتكونة

فى الأسطوانات فى حالة التسخين غير الكافى للمحرك . وعلاوة على

ذلك فقد يدخل الوقود إلى علبة المرفق عن طريق مضخة الوقود . ويتسبب عن كل هذه

العيوب بمرور الوقت تخفيف شديد للزيت , وتعرف هذه الحالة باسم “إزمان” زيت التزييت

, ويمكن إدراكها بالنظر عند ظهور الزيت باللون الأسود . ولذلك لا يكفى عملياً

مراجعة مستوى الزيت باستمرار وإستكماله , ولكن تغيير الزيت كلية بصفة دورية

.

وينبغى تصريف الزيت المستهلك عندما يكون المحرك ساخناً .

وقبل تفريغ الزيت الجديد يجب إدارة المحرك وبه زيت الغسيل والتنظيف لمدة خمس دقائق

للتخلص من بقايا الزيت المستهلك . وفى حالة التزييت الجبرى

كذلك تستهلك محامل (سبائك) أذرع التوصيل والكباسات المحكمة وحلقاتها بعض الزيت الذى

قد يصل إلى حوالى 0.1- 0.3 لتر لكل 100كم . ويدل الإستهلاك الزائد فى الزيت على أن

الأسطوانات قد أصبحت مستدقة (مسلوبة) أو أصبحت استدارتها غير منتظمة ., كما يدل على

تآكل حلقات الكباسات . وعندما يكون المحرك ساخناً ينخفض زيت

التزييت بشكل ملحوظ . ويشير ذلك فى معظم الحالت إلى أن موعد الإصلاح الرئيسى

(العمرة العمومية) للمحرك قد حان . وتؤدى حلقات الكباسسات

المتآكلة إلى زيادة استهلاك الزيت نتيجة للخلوص الموجود بمجاريها فى الكباسات .

فعندما يتحرك الكباس إلى أسفل تعمل حلقات الكباس على تهريب

الزيت من الطبقة الرقيقة وتجمعه فى الحيز الحر الموجود تحتها , والمحصور بينها وبين

مجارى الكباس . وعندما يتحرك الكباس إلى أعلى يدفع هذا الزيت فوق حلقات الكباس فيصل

إلى حيز الإحتراق ويحترق فيه , وتعمل حلقات الكباس المتآكلة بمثابة مضخة للزيت ,

فتزيد من استهلاك الوقود بدرجة كبيرة . ويجب التحكم فى ضغط

الزيت . ولذلك يركب محدد قياس ضغط زيت , يعمل كهربائياً , فى لوحة أجهزة البيان

(التابلوه) . وعندما يقل ضغط الزيت عن القيمة المحددة تضئ لمبة التنبيه .

أما إذا كان هناك زيادة فى زيت التزييت , فإن ذلك يؤدى إلى

تقليل المقطع المستعرض لفتحات المرور والطرد نتيجة لإحتراق جزء من الزيت الزائد مع

الوقود , وتكون الرواسب الكربونية وتراكمها عليها بمرور الوقت . كما يسد خافض الصوت

(الشكمان) وماسورة العادم برواسب الزيت الكربونية عند رأس الكباس فى حيز الإنضغاط ,

مؤدية إلى إشعالات وتوهجات بالسطح . ويمكن إدراك وجود زيادة فى الزيت بظهور العادم

بلون داكن (أزرق فاتح) .

3. مكونات

المحرك

أولاً : التبريد الداخلى :

حيث تعمل الكباسات على تسريب جزء كبير من حرارة الإحتراق التى تمتصها , إلى

زيت التزييت وجدران الأسطوانات . وفى هذا المجال يتفوق الكباس المصنوع من المعادن

الخفيفة على الكباس المصنوع من الحديد الزهر نتيجة لموصليته العالية للحرارة , كما

ينتقل جزء من الحرارة المتراكمة إلى الغازات الجديدة المسحوبة . ولمقابلة التدفق الحرارى إلى جدار الأسطوانة يجب استخدام أسطوانات مصنوعة من

المعادن الخفيفة مع طلاء أسطحها الفعالة بالكروم . ويؤدى التسريب الجيد للحرارة

بهذه الطريقة إلى زيادة الإنضغاط بحوالى 10 % دون أى زيادة فى إحتمالات الخبط

(الفرقعة) , وفى الوقت نفسه يمكن زيادة قدرة خرج المحرك بحوالى 7 % مع التقليل من

إستهلاك الوقود .

والطلاء الصلد بالكروم خير وسيلة للتقليل

إلى حد كبير من تآكل الأسطح الفعالة من الأسطوانات , وحلقات الكباس كذلك

.

وتتوقف مشاكل الفنية للتبريد الداخلى على مدى الضبط

الصحيح للمغذى (الكاربوراتير) . فالإمداد غير الكافى بالوقود (الخليط المفتقر)

يتسبب فى زيادة سخونة المحرك , ويؤدى فى الوقت نفسه إلى زيادة التآكل

.

ثانياً : التبريد بالمياه :

يستخدم الماء كعنصر وسيط لتسريب حرارة المحرك إلى الهواء . وفى هذه الحالة

تحاط مكونات الأسطوانات ورأس الأسطوانات - المطلوب تبريدها - بقمصان تدور فيها مياه

التبريد فتمتص الحرارة . وبعد ذلك تدفع المياه الساخنة إلى المشع ( الرادياتير )

حيث تنتقل حرارتها إلى الهواء المار خلاله .

ويمكن إتمام

دوران المياه إما أوتوماتيكياً أو جبرياً , ولذلك يجب التفريق بين التبريد بالمثعب

الحرارى (تيارات الحمل) وبين التبريد الجبرى .

والتبريد

بالمثعب الحرارى مبنى على أن الوزن النوعى للماء الساخن أقل منه للماء البارد ,

وبذلك فهو يرتفع دائماً أوتوماتيكياً إلى أعلى مسبباً حركة دوران مستمرة . ولذلك

ينبغى أن تكون فتحة خروج الماء فى أعلى موضع بالمحرك , أى فوق رأس الأسطوانات ,

بينما تكون فتحة دخول الماء البارد فى أسفل موضع بالدثار المائى . وتصمم مساحة مقطع ممرات المياة بحيث تكون اكبر ما يمكن حتى لا تعوق حركة

دوران مياه التبريد . ومن ثم فإن التبريد بالمثعب الحرارى يتطلب وجود حيزات مياه

ومشعات (رادياتير) أكبر نسبياً مما فى حالة التبريد الجبرى . وجدير بالذكر أن المشع (الرادياتير ) فى حالة التبريد بالمثعب الحرارى يكون

دائماً مملوء بالماء حتى نهايته , أى أن فتحة الخروج من المحرك إلى المشع يجب أن

تكون مغطاه بالماء . وينبغى عدم إعاقة حركة مرور مياه التبريد , وإلا أختزنت المياه

الساخة فوق الأسطوانات مؤدية إلى زيادة سخونة المحرك وغليان مياه التبريد .

ولكفالة الأنتقال الجيد للحرارة من الأسطح الفعالة للأسطوانات

ورأس الأسطوانات إلى الماء , فانه يجب التقليل من تخانة الجدران المعدنية الفاصلة

(أى جدران الأسطوانات ورأسها) , وجعلها رقيقة على قدر الإمكان . ولكن تحد من هذه

التخانة متطلبات السباكة وضرورة الحصول على المعدن الكافى لإعادة خرط (تجويف)

الأسطوانات . ولذلك تكون تخانة جدران الأسطوانات ورأس الأسطوانات من 6 - 8 مم (حسب

حجم الأسطوانات ) .

ويصمم دثار (قميص) المياه حول السطح

الفعال للأسطوانة حتى منطقة النقطة الميتة السفلى لكى يسمح للماء بالإحاطة

بالأسطوانة من جميع جوانبها . وتتيح دورة التبريد بالمياه سباكة جميع الأسطوانات فى

كتلة واحدة , ويمكن إحاطة رأس الأسطوانة بالمياه بصفة خاصة عند الجدار الخالرجى

لفرااغ الإحتراق . فهى تتلقى مياه التبريد الواردة إليها من كتلة الأسطوانة عن طريق

الفتحات العلوية الموجودة بالسطح الملاصق الكائن بين كتلة الأسطوانة ورأسها

.

ولذلك يجب قطع فتحات لمرور المياه فى الحشية (الجوان)

الموجودة بها . والمصنوعة من النحاس والأسبستوس . وينبغى إحكام هذه الفتحات تماماً

لمنع التسرب عن طريقها , وإلا دخلت مياه التبريد فى الأسطوانات مؤدية إلى حدوث

الطرق (الدق) المائى , وبالتالى تلف المحرك كلية .وفى دورة

التبريد الجبرى تدفع مياه التبريد عن طريق مضخة طاردة مركزية موجودة فى مسارها

وتستمد حركتها من المحرك . ونظراً لأن المضخة تكسب مياه التبريد سرعة فى سريانها ,

لذلك يمكن تقلقل المقاطع المستعرضة لممرات (المجارى) المياه فى هذه الحالة عنها فى

حالة التبريد بالمثعب الحرارى . وعلى أى حال فالدورتان متماثلتان من حيث التجهيز

والمكونات الأساسية .وقد تركب المضخة فى مسار المياه الباردة

أو الساخنة , أى فى الجزء العلوى أو السفلى من المحرك . وصندوق الحشو الموجود على

عمود المضخة هو الذى يتسبب غالباً فى الفقد الذى يحدث فى مياه التبريد . ولذلك

ينبغى بذل عناية خاصة لمراقبة تشغيله , فعند حدوث تسربات منه يجب إحكام رباط الحشو

أو إستبداله . وعلاوة على ذلك يجب تزييت عمود المضخة فى فترات دورية منتظمة لتفادى

إلتصاقه (زرجنته) .وتتميز مضخات مياه التبريد الحديثة بعدم

حاجتها إلى إجراءات صيانة , بمعنى أنها لا تحتاج إلى تزييت أو ضبط . ولا يستخدم

فيها الحشو الرصاصى لمنع التسرب , وإنما تستخدم جلبة من رتبة خاصة من المطاط تتميز

بمقاومتها الفائقة للتآكل بالإحتكاك (البلى) .ويعمل المشع

(الرادياتير ) كمبادل حرارى بين مياه التبريد الساخنة وبين الهواء . وهناك فرق - من

حيث التصميم - بين المشع الأنبوبى (ذى الأنابيب) وبين المشع المضلع .فالمشع الأنبوبى - أو المشع ذو الأنابيب الخيشومية - مصنوع من عدد كبير من

الأنابيب الرأسية المرتبة إلى جانب بعضها البعض , والتى يتخذ مقطعها الشكل

البيضى.وهى تتخلل عدة ألواح رقيقة تعمل بمثابة ضلوع , وهذه

الأنابيب ملحومة بسبيكة قصدير من نهايتها العلوية بالخزاتن العلوى للمشع . ومن

نهايتها السفلية بالخزان السفلى له . وتسرى مياه التبريد خلال الأنابيب , بينما

يتخلل هواء التبريد الأضلع المرتبة فى وضع أفقى . وتتميز هذه المشعات بإمكان سريان

المياه فيها فى خطوط مستقيمة , وخلوها من المنحنيات التى تعترض مرور هذه المياه ,

ولذلك فهى قلما تنسد أو تتكون فيها الرواسب المعتادة كما أنها سهلة التنظيف

.ويتميز هذا النوع من المشعات بتحملية كبيرة , نظراً لأن عدد

الدرزات (الدسرات) الملحومة فيه قليل . وأنسب استخدام له فى اللوارى (عربات النقل)

والجرارات . بالإضافة إلى ذلك فمقاومته للضغوط الداخلية كبيرة .أما المشع المضلع فيتكون من عدد كبير من الرقائق المعدنية المموجة والمرتبة

دائماً على هيئة أزواج وتتباعد عن بعضها البعض بمسافة محددة . وأسطح هذه الرقائق

مقصدرة بأكملها من الأمام والخلف بطريق الغمس . كما أن نهاياتها ملحومة بالقصدير من

أعلى بالخزان العلوى ومن أسفل بالخزان الفلى . ويعيب هذا النوع من المشعات ضعف

مقاومته للصدمات والضغوط الداخلية . وممرات المياه فيه متعرجة وضيقة , وبالتالى فهى

أكثر إحتمالاً للإعاقة والإنسداد بالرواسب المتكونة .ولكفالة

التوصل إلى التبريد الكلافى والمناسب لجميع ظروف التشغيل , فإن هواء التبريد المار

خلال المشع يتوافر جزء منه من الريح المتولدة فى أثناء السير , فى حين تمد بالجزء

الآخر من المروحة الدائرة المركبة خلف المكشع . والتى تستمد حركتها من المحرك عن

طريق سير على شكل حرف v . وعند السير بسرعات عالية تمد الريح بكمية كبيرة وكافية من

هواء التبريد , أما عندما تكون سرعات القيادة منخفضة - وخاصة عند صعود المرتفعات -

فيقع عبء الإمداد بالجزء الأكبر من هذا الهواء على المروحة . وللحصول على أنسب

سريان للهواء خلال المشع ينبغى أن تكون المروحة ذات قدرة وحجم مناسبين , وأن تركب

بحيث تكون أقرب ما يمكن من المشع .ويتطلب الأمر تدبير وسيلة

للتحكم فى الأمداد بهواء التبريد نظراً لأختلاف أحمال المحرك فى أثناء التشغيل ,

واختلاف درجات الحرارة الهواء الخارجى صيفاً وشتاء . ولا يكون تشغيل أى محرك جيداً

وأقتصادياً إلا إذا كانت درجة حرارة التشغيل 80-90 درجة م على الأقل .وتتسبب درجات الحرارة التى تقل عن ذلك - أى عندما يكون المحرك مبردةاً أكثر

من اللازم - فى نشوء خلوص كبير بالكباسات عند السير , مما يؤدى إلى إتلاف زيت

التزييت نتيجة لتخفيفه , وإلى حدوث تآكل بالإحتكاك كبير . وأما إذا سخن المحرك أكثر

من اللازم فإنه يتسبب فى إلتصاق (قفش) الكباسات , وحدوث الإشعالات نتيجة لتوهج

سطحها .ويمكن إجراء التحكم فى درجة حرارة مياه التبريد بإحدى

طريقتين :

* إما بإيقاف الإمداد بالهواء - أى بتغطية المشع

(شتاء)

* أو أوتوماتيكياً بوضع صمام فى دورة التبريد بحيث

يمكن التحكم فيه بواسطة ثرموستات .

ويوقف الأمداد بالهواء

بواسطة غطاء المشع الذى يزود فى منتصفه بهوايات تفتح أو تقفل - حسب الحال - بما

يتماشى مع درجة الحرارة الخارجية , كما أنه يمكنها التحكم فى مساحة سطح التبريد

.ويغطى سطح المشع بإحدى طريقتين :

*

إما بستارة يمكن إسدالها أو طيها عن طريق شداد سلكى (حبل)

*

أو بمصراع (شيش) يتكون من عدد من شرائط معدنية مرتبة وتدور حول مفصلات فى وضع رأسى

ويمكن تشغيلها عن طريق أذرع لتسمح بتغطية المشع جزئياً أو كلياً .

وفى كلتا طريقتى تغطية المشع ميكانيكياً ينبغى تركيب ثرموستات يمكنه مراقبة

درجة حرارة مياه التبريد والتحكم فيها .ويجرى التحكم

الأوتوماتيكى بتركيب ثرموستات فى دورة التبريد عند المدخل - أى عند أكثر أجزائها

سخونة , وهو الجزء الموجود بين المحرك وبين فتحة دخول المشع . ويشتمل الثرموستات

أساساً على صندوق محكم , جدرانه الجانبية الأسطوانية مموجة , وهومملوء بسائل يسهل

تبخرة عند تسخينه , ويولد ضغطاً كافياً لتمدد الصندوق نتيجة لزيادة ضغطه الداخلى .

بسائل يسهل تبخره عند تسخينه , ويولد ضغطاً كافياًُ لتمدد الصندوق نتيجة لزيادة

ضغطه الداخلى .

ويتصل قاع الصندوق بالصمام بحيث يغلق هذا

الصمام عندما يكون الصندوق بارداً , وحينئذ يعود الماء الوارد من المحرك إليه (أى

المحرك) مباشرة عن طريق الممر دون الدخول فى المشع . وعندما تزداد سخونة المياه

يبدأالصمام فى الفتح تدريجياً ليسمح بمرور مياه التبريد الساخنة إلى المشع عن طريق

الممر . وينبغى ضبط الثرموستات عند درجة حرارة معينة (80درجة م)حتى يمكنه العمل

أوتوماتيكياً .وبمرور الوقت تتراكم الرواسب التى يحملها الماء

الساخن على جدران المشع والمحرك , وبالتالى تضيق الممرات وتتناقص قدرة المشع على

التبريد , فتبدأ مياه التبريد فى الغليان - عند الأحمال الصغيرة للمحرك . ولذلك

ينبغى غسل المشع وتنظيفة من وقت لآخر .ويجب أن يكون مستوى مياه

التبريد دائماً أعلى من ماسورة الدخول العلوية بالمشع . ويحدث الفقد فى مياه

التبريد نتيجة التسربات عن طريق مضخة المياه , وبسبب التلفيات التى تقع بالمشع ,

وينبغى بذل المزيد من العناية بصفة خاصة للتاكد من إحكام محابس التصريف , وإلا

إنفتحت نتيجة للصدمات التى تحدث للسيارة . وكثيراً ما تكون خراطيم المياه الواصلة

بين المشع وبين كتلة المحرك سائبة أو مشروخة , وحينئذ يجب إحكام رباطها أو

استبدالها - حسب الحال . وينصح بعدم تثبيت الخراطيم بجسم صلب نظراً لأنه يتسبب فى

إتلافها وسرعة استبدالها .وقد تغلى مياه التبريد نتيجة للأسباب

التالية :

* عدم وجود كمية كافية من مياه التبريد

بالمشع .

* تراكم رواسب بالمشع .

*

إنزلاق سير المروحة .

* إختلاف التوقيت الصحيح للإشعال أو

عمل الصمامات , والضبط غير الصحيح للمغذى (الكاربورتير) , وإنسداد فتحات العادم

.وعند إستكمال مستوى المياه بالمشع يحظر صب الماء البارد فى

المشع وهو ساخن , وإلا تسبب ذلك فى نشوء إجهادات بكتلة المحرك تؤدى إلى تشرخها .

والإجراءء الصحيح هو ترك المحرك ليبرد أولاً ، أو صب الماء عندما يكون المحرك

دائراً .وتتطلب الأجواء الباردة بذل عناية خاصة بدورة التبريد

, فقد يؤدى تجميد مياه التبريد إلى حدوث تلفيات جسيمة بالمحرك والمشع , وأبسط طريقة

لتحاشى حدوث مثل هذه التلفيات - عند ترك السيارة فى درجات الحرارة التى تقل عن نقطة

التجمد - هى تصريف المياه وتفريغ المشع منها . وينصح - على أية حال - بعدم تغيير

المياه بصفة متكررة , نظراً لتكون الرواسب بالمشع .ويفضل من

واقع التجربة فى مثل هذه الأجواء - إضافة خليط مانع للتجمد (يتكون أساساً من

الجليسرين) إلى مياه التبريد .وفى السنوات الأخيرة أمكن تصميم

سيارات ركوب خاصة لا تحتاج إلى دورات التبريد بها إلى صيانة . إذ تخلط المياه ببعض

المواد الكيميائية التى تكفل حسن الأداء , حتى فى ظروف الجوية القاسية (فى حالات

التجمد أو فى درجات الحرارة العالية ) .ويتصل بمجموعة المشع

خزان تمدد تعويضى يوضع إلى جوارها . فمياه التبريد المخلوطة بالمواد المانعة للتجمد

لها معامل تمدد حرارى كبير يستلزم وجود هذا الخزان التعويضى , ومن ثم تظل كمية

المياه ثابتة فى جميع الأحوال الجوية .وينبغى ألا يتطلب دورات

التبريد من هذا النوع إجراء أى عمليات صيانة لها قبل أن تقطع السيارة مسافة 50000

كم . وعند حدوث أعطال فيها ينبغى الرجوع إلى ورشة إصلاح متخصصة

.

3. مكونات المحرك

6ً. المغذى

(الكاربوراتير)

يختص المغذى (الكاربورتير) بتحضير الخليط

الذى يحرق فى الأسطوانة , وهو يقوم بالإمداد بخليط منتظم من الوقود والهواء بنسبة 1

: 10 أو 1 : 16 فى كل نطاق سرعات المحرك - أى عندما يكون المحرك دائراً بسرعة

التباطؤ , وعند تغيير السرعات , وفى حالة الحمل الجزئى أو الحمل الكامل

.ويعمل المغذى أساساً على النحو التالى :

فى شوط السحب يسحب المحرك الهواء الخارجى ليمر فى مدخل المغذى فتزداد سرعته

عند موضع الإختناق الموجود به . وإذا ثقبت فتحة صغيرة فى منطقة هذا الإختناق لتتصل

بالوقود , فأنه يمكن سحب الوقود عن طريقها فى الوقت الذى يمر فيه الهواء ليختلط به

مكوناً قطرات مذراة دقيقة الحجم ,أى مكوناً خليط الوقود والهواء المطلوب . ويمكن

التحكم عادة فى هذا الخليط الوارد للمحرك وبالتالى كمية الوقود , عن طريق صمام

إختناق (مخنق) مركب فى مدخل السحب بالمغذى فى موضع بينه وبين المحرك .ويوضح الشكل التالى نظرية عمل المغذى :لجزء الضيق

الموجود فى مدخل المغذى عرف باسم أمبوبة فنتورى (9) , وتعرف فتحة مرور الوقود باسم

المنفث (

على عوامة (6) تعمل على الإحتفاظ بالوقود فى مستوى ثابت (حتى

مواضيع مماثلة

مواضيع مماثلة» أحدث إختراع لإطارات السيارات يقى السيارات من الإنقلاب عند إنفجاره لمهندس سيارات مصرى

» حكم حوادث السيارات

» جهاز تتبع وايقاف السيارة المسروقة من على بعد

» مخاطر التكييف في السيارات

» اجهزة الفحص السيارات

» حكم حوادث السيارات

» جهاز تتبع وايقاف السيارة المسروقة من على بعد

» مخاطر التكييف في السيارات

» اجهزة الفحص السيارات

صفحة 1 من اصل 1

صلاحيات هذا المنتدى:

لاتستطيع الرد على المواضيع في هذا المنتدى

البوابة

البوابة أحدث الصور

أحدث الصور