الحديد والفولاذ 2 Iron and steel

الحديد والفولاذ 2 Iron and steel

الحديد والفولاذ 2 Iron and steel

--------------------------------------------------------------------------------

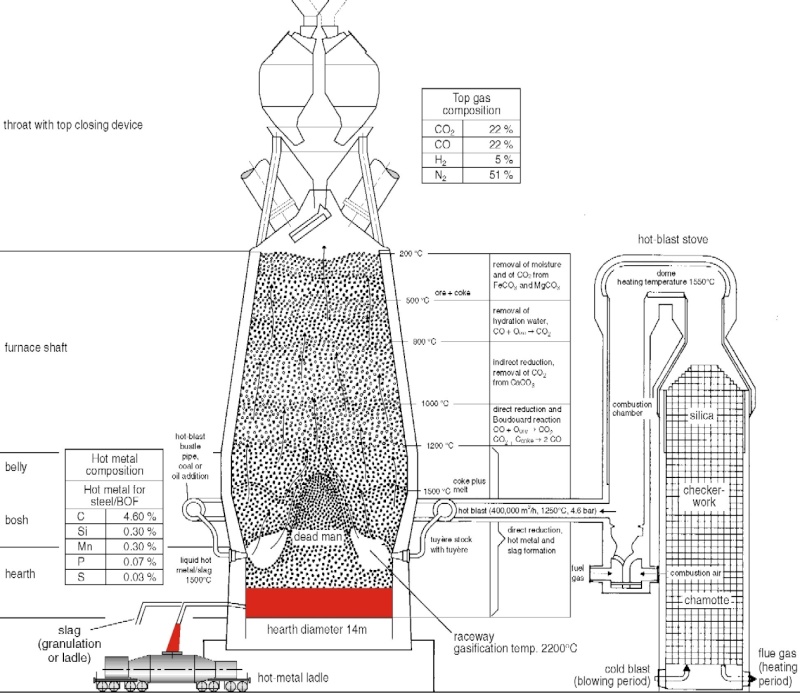

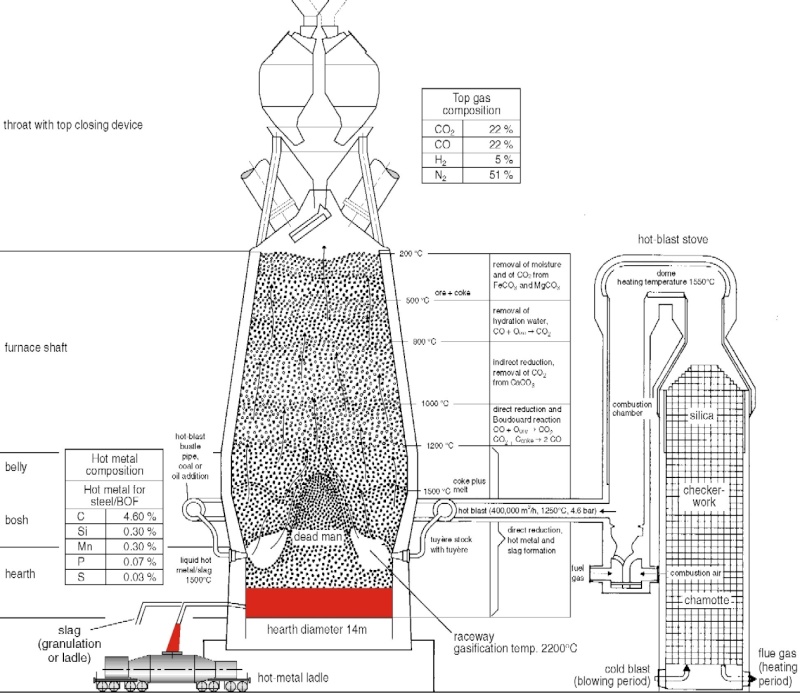

تصنيع الفولاذ بأسلوب الأكسجين القاعدي

--------------------------------------------------------------------------------

ينتج

الفولاذ في هذه العملية بدفع الأكسجين عند ضغط عال في مصهور الحديد

والخردة. ويتحد الأكسجين مع الكربون والشوائب الأخرى محولاً الشحنة إلى

فولاذ. وينتج من تفاعل الأكسجين مع الشحنة الحرارة اللازمة لعملية التنقية

يُمال الفرن لشحنه. ويقذف العمال بخردة الفولاذ ثم تضاف صبة من الحديد المنصهر، ثم يعاد الفرن إلى وضعه الرأسي

يُنفخ الأكسجين إلى الشحنةخلال قصبة أنبوب تنزل إلى الفرن. وتوجد مدخنة على قمة الفرن لتجميع عادم الغازات.

عندما تتم عملية التنقية تُزال المدخنة وأنبوب الأكسجين. ثم يُمال الفرن لصب الفولاذ خلال فتحة في الفرن إلى المغرفة.

أسلوب

الفرن الكهربائي. يستخدم في هذا الأسلوب التيار الكهربائي لإنتاج الحرارة

اللازمة لصناعة الفولاذ. وتتوفر عدة أنواع مختلفة من الأفران الكهربائية،

ولكن أكثر الأنواع استخدامًا هو فرن القوس الكهربائي. وفي بداية

التسعينيات من القرن العشرين حلت أفران القوس الكهربائي إلى حد بعيد محل

أفران النظم القديمة التي كانت تستخدم لإنتاج الفولاذ، في الدول المتقدمة

في إنتاج وتصنيع الفولاذ. وهناك زيادة مطردة في استخدام أفران القوس

الكهربائي في العديد من مصانع الفولاذ؛ لكفاءتها العالية في إنتاج

الفولاذ، إضافة إلى انخفاض تكلفة بناء أفرانها، مقارنة بأفران الأكسجين

القاعدية أو أفران المجمرة المكشوفة.

يتكون فرن القوس الكهربائي من

أسطوانة فولاذية ضحلة مبطنة بالطوب الحراري. وتوجد في سقف الفرن ثلاث

فتحات يمرر فيها ثلاثة قضبان من الكربون يطلق عليها الأقطاب. ويتقوس

(يقفز) تيار كهربائي قوي من كل قطب إلى مادة الشحنة ومنها إلى القطب

الآخر. وينتج عن هذه الأقواس الكهربائية كميات ضخمة من الحرارة التي

يمكنها صهر الشحنة بسرعة، كما تساعد الحرارة العالية في حدوث التفاعلات

الكيميائية، لتنتج في النهاية كميات كبيرة من الفولاذ.

وتتكون شحنة

فرن القوس الكهربائي أساسًا من خردة الفولاذ ومواد سبائكية، ونادرًا ما

يعتمد إنتاج الفولاذ في هذه الطريقة على حديد التمساح، ولكن يمكن استخدام

الحديد المنتج بطريقة الاختزال المباشر بقدر ما تسمح به ظروف تَوفره

بأسعار اقتصادية. ويتم شحن فرن القوس الكهربائي برفع غطاء الفرن وتحريكه

جانبًا، وبعد صهر الشحنة تضاف كل من العوامل المصهورة والمواد السبائكية

خلال باب الشحن الموجود على أحد جوانب الفرن. وتقام أفران القوس الكهربائي

على أرجل سهلة التأرجح، وبهذا يمكن إمالته لصب الخبث من باب الشحن. وبعد

انتهاء عملية التصنيع وإزالة الخبث، يمال الفرن في الاتجاه المعاكس حيث

يُصَبُّ الفولاذ المنصهر من فتحة الصب.

وتعد أفران القوس الكهربائي

أسلوبًا مثاليًا لصناعة بعض أنواع الفولاذ السبائكي الخاصة وفولاذ العُدد.

وتتطلب الأنواع الخاصة من الفولاذ السبائكي إضافة عناصر سبائكية تتحد

بسهولة مع الأكسجين، ومن أمثلتها الكروم والفاناديوم. وتتأكسد هذه العناصر

بسهولة وبسرعة في أفران المجمرة المكشوفة وفي أفران الأكسجين القاعدية،

وهكذا تفقد العناصر السبائكية الهامة غالية الثمن مع الخبث. ولكن على

العكس من ذلك لا تتأكسد هذه العناصر في فرن القوس الكهربائي لاحتواء الخبث

على كمية صغيرة من الأكسجين.

--------------------------------------------------------------------------------

تصنيع الفولاذ بأسلوب الفرن الكهربائي

--------------------------------------------------------------------------------

تمثل

هذه الأشكال التوضيحية كيفية صنع الفولاذ في فرن القوس الكهربائي، وهو

أكثر أساليب الأفران الكهربائية استخدامًا لإنتاج الفولاذ. ويوجد بسقف فرن

القوس الكهربائي ثقوب يتم فيها وضع ثلاثة قضبان من الكربون معروفة باسم

الأقطاب توضع في الشحنة لتوصيل التيار الكهربائي إليها.

الفرن،

وسقفه محرك جانبًا، أثناء شحنه بالخردة. ونادرًا ما يستخدم صناع الفولاذ

حديد التمساح في الفرن الكهربائي، لكن يمكنهم استخدام حديد الاختزال

المباشر إذا توفر بتكلفة مقبولة ورخيصة.

يتقوس (يقفز) تيار

كهربائي قوسي قوي بين الأقطاب والشحنة. وهذه الحركة تنتج كميات هائلة من

الحرارة تصهر الشحنة وتحفز التفاعلات الكيميائية التي تنتج الفولاذ.

يفصل

العمال التيار الكهربائي عن الأقطاب عند الانتهاء من عملية التنقية، ثم

يقومون بإمالة الفرن الذي يكون مثبتًا على قاعدة متحركة لصب الخبث

بعد الانتهاء من صب الخبث يمال فرن القوس الكهربائي في الاتجاه المعاكس. وينساب الفولاذ المنصهر خلال فتحة في الفرن ويجمع في إناء.

تصنيع الفولاذ بأسلوب المجمرة المكشوفة.

فرن

المجمرة المكشوفة. اكتسبت هذه الطريقة اسم المجمرة المكشوفة لأن مجمرة هذا

الفرن مفتوحة ومُعرَّضة مباشرة للّهب الذي يصهر الشحنة. ويُبطن الفرن

بالطوب الحراري وتغطى المجمرة بسقف منخفض في صورة قبو. ويبلغ طول فرن

المجمرة المكشوفة حوالي 27م بينما يبلغ عرضه تسعة أمتار. وتوجد في مصانع

الفولاذ التي تستخدم أفران المجمرة المكشوفة عادة، عدة أفران متلاصقة معًا

حيث تلاصق نهاية الفرن الأول بداية الفرن التالي في مبنى واحد. ويشحن

العمال أفران المجمرة المكشوفة من أبواب موجودة على أحد الجوانب، بينما

يصب الفولاذ من الجهة المقابلة عند الطابق الأسفل.

ويوجد في كل طرف

من أطراف فرن المجمرة المكشوفة حارق للوقود وغرفة يطلق عليها غرفة

المضلعات. وتحتوي هذه الحجرات على رصّات من الطوب الحراري منسقة في نمط

مضلع. ووجود هذه التضليعات هو الذي يمد الفرن بالعديد من المسارات التي

يمكن للهواء والغازات الفاقدة أن تنساب خلالها. وبينما يحترق الموقد عند

أحد الأطراف فإن غازات العادم تسحب خلال غرفة المضلعات في الطرف الآخر.

وهكذا فإن غازات العادم الساخنة ترفع درجة حرارة غرفة المضلعات أثناء

مرورها في الفرن. وينطفئ الموقد في الفرن بصفة أتوماتيكية كل خمس عشرة

دقيقة، ومع انطفائه ينعكس اتجاه سريان الغازات في الفرن. ولهذا يسخن

الهواء في طريقه إلى المجمرة أثناء مروره بحجرة المضلعات الساخنة. وتحتوي

معظم أفران المجمرة المكشوفة أيضًا على رمح للأكسجين في سقف الفرن، حيث

يضغط الأكسجين النقي المطلوب للفرن خلال هذا الرمح، ويساعد ذلك على رفع

درجة حرارة الشحنة والإسراع في عملية الصهر.

ويمكن لأفران المجمرة

المكشوفة صهر حديد التمساح والخردة بنسب مختلفة، لكن معظم مصانع الفولاذ

تستخدم نسبًا متساويةً من كل من حديد التمساح والخردة. وفي البداية تقوم

آلة شحن بتعبئة الحجر الجيري وخردة الفولاذ في الفرن، وبعد انصهارهما يصب

الحديد التمساح المنصهر في الفرن. وباستمرار عملية التسخين يتفاعل معظم

الكربون في الحديد مع الأكسجين. مكونًا غاز أول أكسيد الكربون، كما تتأكسد

أيضًا الشوائب الأخرى في الشحنة مكونة الخبث. وتؤخذ عينات من الفولاذ

المنصهر في فترات مختلفة من مرحلة التصنيع لتحليلها والتعرف على تركيب

الفولاذ في المراحل المختلفة. كما يساعد التحليل في تقرير مدى الحاجة

لإضافة مواد أخرى للحصول على فولاذ ذي تركيب معين.

ولصب الفولاذ

يقوم العمال بتحطيم محبس السدادة مستخدمين في ذلك كمية صغيرة من

المتفجرات، حيث ينساب عندئذ الفولاذ إلى مغرفة صب كبيرة. ويمكن في هذه

اللحظات إضافة العناصر السبائكية أو عناصر إزالة الأكسجين من الفولاذ.

وعند ظهور الخبث فإنه يفيض من جوانب مغرفة الصب إلى وعاء أصغر يطلق عليه

كشتبان الخبث.

وتستخدم طريقة فرن المجمرة المكشوفة وقودًا زيتيًا

مكلفًا، كما أن معدل إنتاج الفولاذ فيها أقل بكثير من معدل الإنتاج في

الطرق الأخرى، بالإضافة إلى أن هذه الطريقة تولد أحجامًا ضخمة من المخلفات

الغازية التي يجب تنظيفها قبل انطلاقها إلى الأجواء المحيطة، للتحكم في

تلوث الهواء. ولهذه الأسباب مجتمعة فقد تدنى استخدام طريقة المجمرة

المكشوفة في إنتاج الفولاذ، منذ منتصف القرن العشرين الميلادي، بينما كانت

في فترة من الفترات هي الطريقة الأساسية لإنتاج الفولاذ.

أساليب

خاصة لعمليات التنقية. يتطلب الفولاذ المصبوب من أفران التصنيع أحيانًا

عمليات إضافية من التقنية والمعالجة، وقد يتطلب أيضًا عملية تسبيك. ويمكن

في أبسط الحالات إزالة الأكسجين الزائد من الفولاذ المنصهر في مغرفة النقل

بإضافة عناصر السليكون أو المنجنيز أو الألومنيوم. ولكن في بعض الحالات

يتطلب الأمر عمليات خاصة قد تكون أكثر تعقيدًا. وفي هذه الحالات يتم نقل

الفولاذ المنصهر إلى أوعية تنقية خاصة. وعلى سبيل المثال، يصب الفولاذ

المنصهر في وعاء كمثري الشكل مجهز بقصبات في قاعه السفلي. ويضخ في هذه

القصبات مزيج من الأرجون والأكسجين ليمر في الفولاذ المنصهر. وتساعد

الغازات على إزالة الكربون الزائد في الفولاذ بدون أكسدة الكروم. ويستخدم

صناع الفولاذ نظم خلخلة مختلفة لإزالة العناصر المذابة في الفولاذ المنصهر

وبالتحديد عناصر الهيدروجين والأكسجين والكربون والنيتروجين.

وتوجد

عدة أساليب تنقية معقدة ومكلفة. وتقوم هذه الأساليب على أساس إعادة صهر

الفولاذ بعد أن يكون قد تجمد في صورة فلزية. وتساعد عمليات التنقية هذه

على رفع درجة نقاء الفولاذ، كما أنها تعمل على تأكيد انتظام التركيب

الكيميائي والبنائي لكامل الفولاذ المنتج، وبالتالي يصبح المنتج متجانس

الخواص في جميع أجزائه. ولكن يعيب هذه الطرق تكلفتها العالية، لهذا فإن

استخداماتها محدودة وتطبيقاتها مقتصرة على إنتاج كميات صغيرة من أنواع

الفولاذ الخاص.

أساليب خاصة لعمليات التنقية. يتطلب

الفولاذ المصبوب من أفران التصنيع أحيانًا عمليات إضافية من التقنية

والمعالجة، وقد يتطلب أيضًا عملية تسبيك. ويمكن في أبسط الحالات إزالة

الأكسجين الزائد من الفولاذ المنصهر في مغرفة النقل بإضافة عناصر السليكون

أو المنجنيز أو الألومنيوم. ولكن في بعض الحالات يتطلب الأمر عمليات خاصة

قد تكون أكثر تعقيدًا. وفي هذه الحالات يتم نقل الفولاذ المنصهر إلى أوعية

تنقية خاصة. وعلى سبيل المثال، يصب الفولاذ المنصهر في وعاء كمثري الشكل

مجهز بقصبات في قاعه السفلي. ويضخ في هذه القصبات مزيج من الأرجون

والأكسجين ليمر في الفولاذ المنصهر. وتساعد الغازات على إزالة الكربون

الزائد في الفولاذ بدون أكسدة الكروم. ويستخدم صناع الفولاذ نظم خلخلة

مختلفة لإزالة العناصر المذابة في الفولاذ المنصهر وبالتحديد عناصر

الهيدروجين والأكسجين والكربون والنيتروجين.

وتوجد عدة أساليب

تنقية معقدة ومكلفة. وتقوم هذه الأساليب على أساس إعادة صهر الفولاذ بعد

أن يكون قد تجمد في صورة فلزية. وتساعد عمليات التنقية هذه على رفع درجة

نقاء الفولاذ، كما أنها تعمل على تأكيد انتظام التركيب الكيميائي والبنائي

لكامل الفولاذ المنتج، وبالتالي يصبح المنتج متجانس الخواص في جميع

أجزائه. ولكن يعيب هذه الطرق تكلفتها العالية، لهذا فإن استخداماتها

محدودة وتطبيقاتها مقتصرة على إنتاج كميات صغيرة من أنواع الفولاذ الخاص.

تشكيل الفولاذ وتشطيبه

تشكيل وتشطيب الفولاذ

الفولاذ

المنصهر المنتج في الأفران عديم القيمة، ولا بد من صبه وتحويله إلى شكل

صلب تمهيدًا لتشكيله وصوغه في صورة أشياء مفيدة. ويقوم صناع الفولاذ بصب

معظم الفولاذ المنصهر الناتج من أفران المعالجة بأسلوبين مختلفين؛ الأول

سبك الصبات، والثاني سبك القوالب وصب الجديلة. وتنتج هذه العمليات فولاذًا

صلبًا يمكن تشكيله بعد ذلك في الصورة المناسبة بأحد أساليب التشكيل

المختلفة أي الدلفنة والتشكيل بالطَّرْق والبثق أو أية طريقة أخرى. وقد

تجرى على بعض أنواع الفولاذ الناتجة من التشكيل بعض أساليب التجهيز الخاصة

كما يمكن تغطية أسطحها بأساليب عدة. وتستخدم عملية سبك القوالب في إنتاج

الكميات الصغيرة من الفولاذ، وفي سبك القوالب يصب الفولاذ في قالب له شكل

المنتج النهائي المطلوب.

ويتم التحكم في عمليات تشكيل الفولاذ

وتجهيزه بدقة وعناية كبيرتين، من فوق منصات مرتفعة في وحدات التشكيل.

ويتوفر في مصانع الفولاذ معامل اختبارات لاختبار نوعية الإنتاج والتأكد من

جودته النوعية.

صب الفولاذ إلى مصبوبات يصب الفولاذ

المنصهر إلى كتل تعرف باسم الصبات بدفق الفولاذ من مغرفة الصب إلى قوالب

مصنوعة من الحديد الزهر (إلى اليمين) وبعد تجمد الفولاذ تقوم ملاقيط ضخمة

بإزالة القوالب. وتنقل الكتل المصبوبة عندئذ إلى موقع تشريب (إلى اليسار)

حيث تُسخَّن الصبات إلى درجة حرارة حوالي 1,200م.

سبك الصبات. يُصب

معظم الفولاذ المنصهر الناتج من أفران إنتاج الفولاذ في صورة كتل يطلق

عليها الصبات. وتختلف أحجام الصبات إلى حد بعيد اعتمادًا على نوع الفولاذ

ونوع المنتج النهائي المطلوب. ففي حين لا يزيد وزن صبات فولاذ العُدَد عن

عدة مئات من الكيلو جرامات، يصل وزن بعض الصبات الضخمة من الفولاذ إلى

حوالي 270 طنًا متريًا. وتستخدم الصبات الضخمة لصناعة أجزاء الماكينات

الصناعية. وفي غالب الأحوال يتراوح وزن الصبات من طنين إلى 35 طنًا متريًا.

ويقوم

عمال سبك الصبات بصب الفولاذ المنصهر من مغرفة الصب إلى قوالب السبك

المصنعة من الحديد الزهر. وتكون معظم هذه القوالب مستطيلة الشكل، وتتناقص

أبعادها تدريجيا عند أحد الأطراف لكنها تكون مفتوحة الطرفين. وتوضع قوالب

الصب على عربات سكك حديدية خاصة حيث يصب فيها الفولاذ المنصهر من أعلى،

وبعد تجمد الفولاذ يتم رفع قوالب الصب باستخدام ملقاط ضخم، حيث تمسك كلتا

يديه جانبي القالب. وتنقل الصبات بعدئذ إلى حفر ساخنة معروفة باسم حفر

التشريب الحراري. وتظل الصبات في هذه الحفر حتى تصل درجة الحرارة، بصورة

منتظمة خلال كامل المقطع إلى حوالي 1200°م.

وتنقل الصبات الساخنة

إلى وحدات التخشين. ووحدات التخشين آلات تعصر فيها الصبات الساخنة بين

دلافين ثقيلة حيث تحول إلى أشكال أرق وأطول. وفي العادة تنتج وحدات

التخشين ثلاث صور من الفولاذ شبه المنجز: 1- النورات 2- الكتل المدلفنة 3-

الألواح. وتتميز النورات بمقطعها السطحي المربع، بينما تكون الألواح

مستطيلة المقطع. أما الكتل المدلفنة فهي ذات مقطع مربع شبيه بالنورات،

ولكن مساحة مقطعها السطحي أصغر. ومعظم الكتل المدلفنة أطوالها أكبر كثيرًا

من النورات.

صب الجديلة. تنتج عمليات صب الجديلة بصورة مباشرة

من الفولاذ المنصهر نورات أو كتلاً مدلفنة أو ألواحًا. وتساعد آلات صب

الجدائل صناع الفولاذ في تجنب ضياع الوقت في عمليات الصب ثم التسخين وبعد

ذلك عمليات الدلفنة التي تليها.

وفي عمليات صب الجدائل يقوم العمال

بصب الفولاذ المنصهر في مسكبة (وعاء تنظيم السريان)، عند قمة الماكينة.

وينساب الفولاذ بمعدل مُتحكَّم فيه إلى القالب الذي يشكل الفولاذ على

النحو المطلوب. ويبرد الفولاذ أثناء انسيابه بسرعة، باستخدام الماء البارد

الذي يؤدي إلى تجمده بينما هو مستمرّ في حركته خلال المصب. وبمجرد ابتعاد

الفولاذ عن المصب يقطع إلى الأبعاد المطلوبة باستعمال مشعل متحرك.

الدلفنة.

أكثر طرق التشكيل استخدامًا في الحصول على الأشكال المطلوبة من منتجات

الفولاذ. وفي عملية الدلفنة تمرر الكتل المدلفنة أو النورات أو الألواح

بين دلافين ثقيلة، وذلك لضغطها إلى الأحجام والأشكال المطلوبة. ومن

الأشكال المنتجة بأسلوب الدلفنة : 1- الصفائح والشرائح، 2- القضبان 3-

الألواح.

الصفائح والشرائح. منتجات مسطحة يكون سمكها في الغالب أقل

من ستة ملم. والشريحة أقل كثيرًا في عرضها من الصفيحة، حيث يصل عرضها إلى

250 سم. وتعد الصفائح والشرائح من أكثر أشكال منتجات صناعة الفولاذ.

وينتج

صناع الفولاذ معظم الصفائح والشرائح في صورة لفات كبيرة بحيث يمكن

للمستهلك أن يقطّعها إلى الأبعاد التي يرغب فيها. ولكن بجانب إنتاج

اللفات، فإن بعض المصانع تنتج الصفائح والشرائح بأطوال محددة. وتستخدم

معظم الصفائح والشرائح أساسًا في صناعة هياكل السيارات. ولكن هناك أيضًا

آلاف المنتجات التي تستخدم في صنعها صفائح وشرائح الفولاذ.

وتنتج

آلات معروفة باسم وحدات الدلفنة على الساخن، الصفائح والشرائح من الألواح

والكتل المدلفنة. وتعرف هذه العملية باسم الدلفنة على الساخن، لأن الفولاذ

يعاد تسخينه قبل إجراء الدلفنة إلى درجة حرارة عالية تصل إلى حوالي 1,200

°م. وتوجد في وحدات الدلفنة الساخنة العديد من أطقم المدلفنات التي يطلق

عليها حوامل الدلفنة، وترتب هذه الأطقم في خط إنتاج طويل. وفي كل حامل

دلفنة تقترب المدلفنات من بعضها أكثر من المدلفنات السابقة لها، أي يقل

سمك المنتج. ونتيجة لذلك فإن الفولاذ يُضغط إلى مقاطع أقل سمكًا أثناء

مرورها خلال وحدة الدلفنة على الساخن. ونتيجة لإنقاص سمك المادة يزداد

طولها.

الصبابات، مثل صبابة الألواح في مصنع الفولاذ بورت كَمْبلا في نيوساوث ويلز بأستراليا. وهي تقوم بصب الفولاذ إلى الصورة المطلوبة.

ويمكن

لوحدة الدلفنة على الساخن، تحويل لوح سمكه 13سم وطوله 2,4م إلى صفيحة

سمكها 1,6سم وطولها 430م. وتستغرق هذه العملية عدة دقائق. ويمكن أن يبلغ

طول خط الإنتاج في وحدة الدلفنة على الساخن حوالي 1,5كم. ولابد من هذا

الطول الكبير في خط الإنتاج نظرًا لوجود عدد كبير من حوامل الدلفنة،

وللزيادة الكبيرة جدًا في طول المنتج النهائي. وبمجرد خروج منتج الفولاذ

المدلفن الساخن من آخر حامل دلفنة فإنه يلف في صورة لفات ضخمة.

وبعد

تبريد ملفات الفولاذ المنتجة يمكن شحنها مباشرة إلى المستهلك، كما يمكن

أيضًا إجراء بعض العمليات الأخرى عليها. وفي كثير من الأحيان تجري على

الصفائح والشرائح المدلفنة على الساخن، عملية تخليل ثم عملية دلفنة على

البارد. وتجري عملية التخليل بإمرار الفولاذ في أحواض ضخمة محتوية على

الحمض. وتهدف عملية التخليل إلى إزالة قشور الأكاسيد المتكونة أثناء عملية

الدلفنة على الساخن. وفي وحدات الدلفنة على البارد يمرر الفولاذ سريعًا

عند درجات حرارة الغرفة خلال سلسلة من حوامل الدلافين، ثم يعاد لفها في

صورة لفات ضخمة. وتؤدي عملية الدلفنة على البارد إلى زيادة قدرة المنتج

على المط والتشكل بدون أية خدوش .كما أنها تساعد في ترقيق سمك الفولاذ

وجعل سطحه أكثر نعومة.

منتجات حديدية، مثل هذه القضبان، تُصنع في ويلا جنوبي أستراليا.

القضبان.

وتحتل الرتبة الثانية في الكمية المنتجة في صناعة الفولاذ بعد الصفائح

والشرائح. وتشمل استخدامات أعواد الفولاذ المنتجة العدد اليدوية وأجزاء

السيارات. وتصنع شركات الفولاذ القضبان بأحجام كثيرة ومتنوعة وبمقاطع

متعددة الأشكال (مستديرة أو مربعة أو بيضية أو مسدسة). وتدلفن القضبان على

الساخن في وحدات القضبان، وهي تماثل الآلات المستخدمة لإنتاج الصفائح

والشرائح. ورغم التشابه في الآلات إلا أن وحدة القضبان ذات مدلفنات محززة

أو مخددة، وفيها تُضْغَط الكتل الساخنة إلى الشكل المطلوب. وكثيرًا ما

تجري بعض العمليات الأخرى على القضبان بعد الدلفنة الساخنة حيث يتم سحبها

عند درجة حرارة الغرفة خلال فتحة في العدة يطلق عليها القالب، وترفع هذه

العملية من مقاومة قضبان الفولاذ المنتجة وتضفي عليها نعومة ولمعانًا.

ألألواح.

وهي منتجات سطحية مستوية يزيد سمكها على 6,4ملم. وتستخدم ألواح الفولاذ

المنتجة في صناعة السفن والجسور وأيضًا في صناعة الكثير من المعدات

والأجهزة الصناعية والعلمية. وتصنع معظم الألواح في وحدات الفولاذ

بدلفنته. ولكن في بعض الأحيان تنتج الألواح من الدلفنة المباشرة للصبات.

ويطلق على آلات إنتاج الألواح اسم وحدة عكس الحركة. وفي هذه الوحدات يمرر

الفولاذ الساخن للأمام، ثم يعاد للخلف خلال مدلفنات مثبتة في وحدة مدلفنات

أحادية. وفي كل مرة يمرر فيها اللوح للأمام أو الخلف تقلل المسافة بين

مدلفنات حتى تصل الألواح إلى السمك المطلوب. وتصنع بعض أنواع الألواح في

وحدات الدلفنة المستمرة، مثلها في ذلك مثل وحدات إنتاج الصفائح والشرائح.

التشكيل

بالحدادة. في هذه العملية يقوم صناع الفولاذ بتسخين الصبات أو الكتل ثم

يجري طرقها وكبسها إلى الشكل المطلوب. وتصنع كثير من المنتجات وبخاصة تلك

التي تتطلب مقاومة عالية للإجهاد، بهذا الأسلوب. وينتج عن عملية التشكيل

بالطرق، تغيير التركيب البنائي الداخلي للفولاذ الذي يؤدي بدوره إلى رفع

المقاومة الميكانيكية للمنتج. ويجري التشكيل بالطَّرْق عند الحاجة إلى

منتجات ذات مقاومة ميكانيكية عالية. ويصل وزن أكبر مطارق التشكيل إلى عدة

مئات من الأطنان.

التشكيل بالبثق. تقوم هذه الطريقة على أساس

كبس الفولاذ الساخن خلال فتحة في قالب معين. ويوجد عند أحد الأطراف

أسطوانة مثبت بها مدك لدفع الفولاذ خلال لقمة عند الطرف الآخر. ويستخدم

الزجاج المنصهر كمادة تزليق لمساعدة الفولاذ الساخن في الانزلاق خلال

اللقمة. ويخرج الفولاذ من هذا الطرف مشكلاً في صورة فتحة اللقمة أو

القالب. وتستخدم شركات الفولاذ التشكيل بالبثق لصناعة الأنابيب غير

الملحومة.

أساليب التشكيل الأخرى. تستخدم عدة أساليب أخرى

مختلفة عن الأساليب سابقة الذكر، وبخاصة في تشكيل منتجات صغيرة الحجم

متعددة الأشكال. ومن هذه الأساليب استخدام الآلات الأوتوماتية في عمليات

الصك أو الطرق أو الكبس، لإنتاج المسامير والمسامير الملولبة (القلاووظ)

والعُدَد. وتصنع الأسلاك بسحب قضبان الفولاذ خلال سلسلة من لقم التشكيل

الآخذة في الصغر مع استمرار عملية السحب.

التجهيز. تُجرى على

كثير من أنواع الفولاذ عمليات إنجاز خاصة أو عمليات تغليف. فعلى سبيل

المثال، تمر بعض أنواع الفولاذ المقاوم للصدأ بمراحل خاصة من التجليخ

والصقل. وأهم عمليات التغليف: 1- الجلفنة 2- التصفيح الكهربائي.

الجلفنة.

. هي تغطية سطح الفولاذ بطبقة رقيقة من فلز الخارصين. وتعمل طبقة الخارصين

المغلفة على تحسين مقاومة الفولاذ للتآكل. وتجري في كل عام عمليات الجلفنة

على ملايين الأطنان من ألواح الفولاذ التي تُستخدم بكثرة في العديد من

المنتجات، مثل مسالك التسخين وصهاريج التخزين، ويطلق على أكثر أساليب

الجلفنة استخدامًا مصطلح الغمس في الفلز المنصهر، وهي تبدأ بمعالجة لفات

ألواح الفولاذ. تجري أولاً عملية التلدين (التسخين ثم التبريد ببطء)، وذلك

بهدف الحصول على منتجات أكثر قابلية للانثناء. وبعد التلدين يحمل الفولاذ

بالمدلفنات إلى وعاء به خارصين منصهر، ثم يمرر الفولاذ بعد ذلك في برج

تبريد حيث تتجمد طبقة الخارصين المغلفة. ويلف المنتج المنجز إلى لفات أو

يقطع في صورة ألواح.

الطلاء بالكهرباء. ويتم بإضافة مادة فلزية

أخرى على سطح الفولاذ باستخدام تيار كهربائي. وتستخدم شركات الفولاذ

الطلاء بالكهرباء في إنتاج كميات ضخمة من الصاج المطلي بالقصدير الذي تصنع

منه العلب المقصدرة. أما الفولاذ الذي يجري طلاؤه كهربائيًا بالكروم،

فيطلق عليه الفولاذ غير المقصدر. ويمكن استخدام الفولاذ المطلي بالكروم

بدلاً عن الفولاذ المقصدر، في تصنيع العلب وأوعية أخرى.

صناعة الفولاذ

تحتل

صناعة الفولاذ مرتبة مهمة ومتقدمة جدًا بين الصناعات العالمية. وتؤدي

منتجات الفولاذ دورًا أساسيًا في معظم الأنشطة الاقتصادية بما فيها

التصنيع والتعدين والإنشاءات والمواصلات والنقل والزراعة. كما تعتمد

القوات المسلحة في كل دول العالم على منتجات الفولاذ في معظم عملياتها.

وكان الاتحاد السوفييتي (سابقًا) ينتج أكبر كمية من الفولاذ في العالم،

تليه اليابان، وتأتي الولايات المتحدة الأمريكية في المرتبة الثالثة.

وفي

بعض الدول تمتلك الدولة صناعة الفولاذ، وهو ما يعرف باسم القطاع العام،

وفي بعض الدول الأخرى تكون الصناعة ملكًا للقطاع الخاص حيث تديره وتصنعه

عدد من الشركات المتخصصة. وفي بعض الدول تكون صناعة الفولاذ ملكية مشتركة

بين القطاع العام والقطاع الخاص. ولا تترك الدول صناعة الفولاذ بدون إشراف

نظرًا لأهمية الصناعة وخطورتها على اقتصادياتها. وفي الدول التي تكون

صناعة الفولاذ فيها ملكًا كاملاً للقطاع الخاص تؤدي الدولة دورًا مهمًا

وأساسيًا في تنظيم هذه الصناعة.

وتتراوح أحجام وحدات تصنيع الفولاذ

بدرجة كبيرة بين مصانع كبيرة متكاملة ووحدات صغيرة. والمصانع الكبيرة

لتصنيع الفولاذ هي التي يتوفر فيها مدى واسع من المعدات والأجهزة، وبكميات

كبيرة، كما يوجد لديها أفران الكوك والأفران العالية لاستخلاص حديد

التمساح وأفران تصنيع وإنتاج الفولاذ، وكذلك وحدات الدلفنة. ويتراوح إنتاج

معظم هذه المصانع من مليون طن إلى عشرة ملايين طن متري من الفولاذ سنويًا.

أما المصانع الصغيرة لإنتاج الفولاذ فتتكون في غالب الأحوال من فرن

كهربائي لصهر الخردة ووحدة لإنتاج قضبان الفولاذ. ويكون إنتاج هذه المصانع

أقل من 100,000طن متري من الفولاذ سنويًا.

وتعمل في صناعة الفولاذ

أعداد كبيرة من الأيدي العاملة، وذلك على الرغم من أن التقدم الكبير في

تقنية صناعة الفولاذ، أدى إلى تقلص كبير في عدد العاملين في هذه الصناعة،

نظرًا لاستخدام التقنيات الحديثة في إنتاج وتصنيع الفولاذ، حيث تم استبدال

الكثير من العمال بالآلات. ويعمل معظم العاملين في صناعة الفولاذ في

الإنتاج والصيانة. أما البقية فهم مهنيون وإداريون وقائمون بالأعمال

الإدارية والكتابية. وتقدم مصانع الفولاذ فرص عمل ممتازة للكيميائيين

وللمهندسين وللفنيين ومهندسي الفلزات، (الخبراء في علوم الفلزات). كما

يعمل في شركات صناعة الفولاذ عدد كبير من موظفي المبيعات.

وقد كان

العمل في وحدات إنتاج الفولاذ قديمة الطراز غير محبب إلى النفوس، وكان

العمل بها تكتنفه المخاطر. ولازالت بعض هذه الوحدات موجودة في بعض دول

العالم. ولقد ساعدت التشريعات الحكومية في كثير من الأقطار على حماية صحة

العاملين في صناعة الفولاذ، واهتمت بسلامتهم، كما ساهمت بعض الاتحادات

العمالية والتنظيمات النقابية في رفع أجور العاملين وتحسين ظروف العمل إلى

حد بعيد.

وتؤثِّر أفران صناعة الفولاذ على حياة الناس القريبين من

هذه الأفران، وبخاصة الذين يعملون فيها. وتؤدي مخلفات صناعة الفولاذ إلى

تلوث الهواء ومصادر الماء والأنهار الجارية. وقد سنّت كثير من الدول

المتطورة صناعيًا الكثير من القوانين ومارست الضغط على منتجي الفولاذ حتى

يقللوا من تلويث البيئة وتخفيض ذلك إلى أدنى حد ممكن.

مراكز تصنيع الفولاذ و ترسباته

الدول

الرئيسية في إنتاج الفولاذ. يأتي ترتيب الدول الرئيسية في إنتاج الفولاذ

كما يلي: كان الاتحاد السوفييتي (سابقًا) في الطليعة حتى عام 1991م عندما

تفكك إلى دول مستقلة. ثم اليابان في المركز الثاني، واحتلت الولايات

المتحدة الأمريكية المركز الثالث. ولقد تبوأ الاتحاد السوفييتي المركز

الأول في إنتاج الفولاذ منذ منتصف سبعينيات القرن العشرين. وفي الوقت

الراهن فإن الصين تأتي في الطليعة وتليها الولايات المتحدة الأمريكية ثم

اليابان في المركز الثالث ثم روسيا في المركز الرابع فألمانيا وكوريا

الجنوبية. وكانت دول الاتحاد السوفييتي السابق قد استمرت في زيادة إنتاجها

من الفولاذ كما أنها عملت جاهدة على تحسين نوعية الفولاذ المنتج بإقامة

الأفران الكهربائية، وأفران الأكسجين القاعدية ووحدات الجديلة. وتعد

جمهورية أوكرانيا أهم منطقة منتجة للحديد والفولاذ بين جمهوريات دول

الاتحاد السوفييتي (سابقًا)، إذ تحتل المرتبة السابعة بين الدول الرائدة

في إنتاج الفولاذ.

الدول الرائدة في انتاج الفولاذ

وفي

الفترة من 1950م إلى 1980م توسعت صناعة الفولاذ في اليابان توسعًا كبيرًا،

وقفزت اليابان لتحتل المركز الثاني في ترتيب الدول الرئيسية في إنتاج

الفولاذ. وقد ارتفع إنتاج الفولاذ خلال هذه الفترة من 5,4 مليون طن متري

سنويًا ليصل إلى أكثر من 109مليون طن متري في السنة. وقد قامت شركات

الفولاذ اليابانية ببناء ثمانية مصانع فولاذ جديدة يبلغ طاقة كل منها تسعة

ملايين طن متري في السنة. وتستخدم مصانع الفولاذ اليابانية أحدث التقنيات

العالمية لتصنيع الفولاذ، وآخر ما توصل إليه من أجهزة ومعدات. ونتيجة لهذا

تصدر اليابان الفولاذ إلى معظم أنحاء العالم وبأسعار منافسة، وذلك على

الرغم من استيراد شركات الفولاذ اليابانية لجميع المواد الأولية اللازمة

تقريبًا لهذه الصناعة. وتقع معظم مصانع الفولاذ في اليابان في وسط البلاد

بالقرب من الساحل الجنوبي لجزيرة هونشو أكبر الجزر اليابانية.

وتصل

قدرة الولايات المتحدة على إنتاج الفولاذ إلى حوالي 118 مليون طن متري

سنويًا. ولكن مستوى الإنتاج غير ثابت، فهو متذبذب طبقًا للظروف الاقتصادية

المحلية في الولايات المتحدة الأمريكية من ركود أو انتعاش اقتصادي. ويزداد

الطلب على الفولاذ عند زيادة معدلات الإنشاء والتصنيع في حالة الانتعاش

والنمو الاقتصادي، بينما يقل الطلب على الفولاذ في حالة الركود الاقتصادي،

حيث تتدنى معدلات الإنشاء والتعمير التي تنعكس سلبًا على معدل إنتاج

الفولاذ. ولقد بلغ إنتاج الفولاذ في الولايات المتحدة الأمريكية في منتصف

التسعينيات من القرن العشرين 90 مليون طن متري سنويًا.

تنتج خمس

ولايات أمريكية أكثر من ثلثي الإنتاج القومي الأمريكي من الفولاذ، وهذه

الولايات، مرتبة طبقًا لأعلى كمية من إنتاج الفولاذ، هي: إنديانا وأوهايو

وبنسلفانيا وميتشيجان وإلينوي. وتمد جميع شركات الفولاذ الأمريكية مصانعها

بالفحم الحجري اللازم لصناعة الكوك إلا أنها تستورد حوالي ثلث حاجتها من

خام الحديد من كندا، وعدد من الدول الإفريقية، وبعض دول أمريكا الجنوبية.

كما تستورد شركات الفولاذ الأمريكية أيضًا العناصر السبائكية المهمة مثل

الكروم والكوبالت والمنجنيز من دول مختلفة من العالم.

بعض

الدول الأخرى. في بداية التسعينيات من القرن العشرين ارتفع موقع الصين في

ترتيب الدول المنتجة للفولاذ لتحتل المرتبة الرابعة، ثم الثانية عام

1994م، ثم الأولى عام 1999م. وينتج معظم الفولاذ في الصين في الجزء الشرقي

من الدولة. وتحتل ألمانيا المركز الخامس في ترتيب الدول المنتجة للفولاذ،

ويتركز معظم إنتاج الفولاذ في ألمانيا في منطقة الرور الصناعية. وتحتل

الدول الأوروبية سبعة مراكز في ترتيب الدول العشر التالية للدول الخمس

سابقة الذكر. ومن هذه الدول: إيطاليا وفرنسا وبولندا وتشيكوسلوفاكيا

(سابقًا). وتأتي هذه الدول قبل بريطانيا التي كانت في يوم من الأيام

الدولة القائدة والرائدة في صناعة الفولاذ رغم صناعة الفولاذ الضخمة

القائمة في شمال شرق إنجلترا وجنوبي ويلز.

وتشمل الدول الرئيسية في

إنتاج الفولاذ خارج نطاق الدول الأوروبية كلاًّ من البرازيل وكوريا

الجنوبية وكندا. ويعمل في شركات الفولاذ الكندية حوالي 50,000 عامل، وتنتج

كندا حوالي 14 مليون طنٍّ متري من الفولاذ سنويًا. ويقع المركز الرئيسي

لإنتاج الفولاذ في كندا في جنوب شرقي أونتاريو. وتتوافر في كندا كميات

ضخمة من خام الحديد الغني والفحم الحجري، وكذلك بعض المواد الأولية

الأخرى. وقد ساعدت هذه المصادر في احتفاظ كندا بصناعة فولاذ قوية. إلا أن

كلا من البرازيل وكوريا الجنوبية قد تفوقتا في إنتاجهما من الفولاذ على

كندا منذ منتصف الثمانينيات من القرن العشرين. وتوجد بعض الدول الأخرى

المنتجة للفولاذ، وإن كان إنتاجها لا يقارن على الإطلاق بالدول سابقة

الذكر. وترتب تلك الدول طبقًا لإنتاجها من الفولاذ على النحو التالي:

بلجيكا وجنوب إفريقيا وكوريا الشمالية والمكسيك وأستراليا. وقد بدأت صناعة

الحديد والفولاذ في العالم العربي منذ منتصف الخمسينيات من القرن العشرين،

حيث تأسس أول مصنع في حلوان بمصر. وبعد عدة سنوات شرعت دول عربية أخرى في

افتتاح مصانع للحديد والصلب منها السعودية والمغرب وسوريا والجزائر

والعراق. ومعظم المنتج لايكاد يكفي الاستهلاك المحلي، إذ تشهد أغلب الدول

مشروعات تعمير وإسكان كبيرة.

نبذة تاريخية

العصر

الحديدي. تحصّل إنسان ما قبل التاريخ على الحديد من النيازك، ومن ثَمّ

استخدمه في صناعة العُدَد والأسلحة ومكونات أخرى. وكلمة حديد تعني في

العديد من اللغات القديمة فلز من السماء. وهذا متفق مع قوله تعالى:

﴿وأنزلنا الحديد فيه بأس شديد ومنافع للناس﴾ الحديد :25 ولقد استخدم حديد

النيازك في فترات قديمة جدًا يعتقد أنها تصل إلى أربعة آلاف عام قبل

الميلاد. ولكن لا توجد أي أدلة مؤكدة تبين بداية استخدام الحديد المستخلص

بالصهر والاختزال من الخامات الأرضية، أو تشير إلى المكان الذي بدأ

استخلاص الحديد فيه لأول مرة.

ويُعتقد أن الحيثيين هم أول من عرف

الحديد بكميات ضخمة. وقد عاشوا فيما يعرف الآن باسم تركيا. وفي عام 1400

ق.م. اكتشف الحيثيون كيفية تصنيع الحديد وأساليب تصليد العُدد والأسلحة

الحديدية. وحول هذه الفترة نفسها تقريبًا طوّر سكان كل من الصين والهند

طرقًا وأساليب لاستخلاص الحديد. وعندما وصل العالم إلى القرن العاشر قبل

الميلاد كانت معظم الحضارات القديمة حينذاك قد توصلت إلى تقنيات تصنيع

الحديد، وهكذا بدأ العصر الحديدي. انظر: العصر الحديدي .

اتسمت

أفران استخلاص الحديد الأولية بالضحالة وعدم العمق. وكانت مجمراتها تشبه

الطبق، وكان يتم تسخين خام الحديد مع الفحم النباتي في مجمرة الفرن. وبعد

مرور عدة ساعات على بدء التسخين يفقد خام الحديد أكسجينه إلى الكربون

الساخن المحيط به، ويتحول الخام إلى فلز الحديد في صورة لامعة. ولم يكن

يُستخدم فلز الحديد الناتج مباشرة، ولكن يعاد تسخينه مرارًا وفي كل مرة

يتم طرقه للتخلص من بقية الشوائب القصيفة الصلدة. وتمكن صُنَّاع الحديد

نحو عام 1200م من إعادة تسخين وتشكيل وتبريد الحديد المستخلص لإنتاج

وتصنيع الحديد المطاوع. وقد كانت خواص الحديد المطاوع الناتج تشبه إلى حد

بعيد خواص الفولاذ الكربوني المنتج في العصور الحديثة.

وسرعان ما

تعلم صناع الحديد أن نفث الهواء خلال قصبات أو ودنات إلى الفرن، ترفع إلى

حد كبير درجة الحرارة، وكان لذلك الاكتشاف أثره الكبير في تحسين نوعية

الحديد المنتج. وفيما بعد استخدم صنّاع الحديد أداة أو جهازًا أطلق عليه

الكير يقوم بدفع الهواء خلال القصبات إلى الفرن. وتمكن صناع الحديد نحو

عام 700م في منطقة قطالونيا ـ وهي تقع الآن في شمال شرقي أسبانيا ـ من

التوصل إلى أفضل صورة لمجمرة فرن استخلاص الحديد. وعرف ذلك الفرن عندئذ

باسم كوركتلان، وكان الهواء يضغط عند قاعدة الفرن ويدفع إلى الداخل

باستخدام الطاقة المائية. وبلغت طاقة إنتاج كوركتلان حوالي 160كجم من

الحديد المليف كل خمس ساعات. وهذا الإنتاج أكبر بكثير من إنتاج الأفران

السابقة.

حضّر يعقوب بن إسحاق الكندي (ت 260هـ، 873م) أنواعًا من

الحديد الفولاذ بأسلوب المزج والصهر، فقد مزج كمية من الحديد المطاوع،

وكان يسمى الزماهن، وكمية أخرى من الحديد الصلب (الشبرقان) وصهرهما معًا

ثم سخنهما إلى درجة حرارة معلومة بحيث نتج عن ذلك حديد يحتوي على نسبة من

الكربون تتراوح بين 0,5 و 1,5%. وعندما تحدث ابن سينا (ت 428هـ، 1037م) عن

النيازك قسمها إلى نوعين حجري، و حديدي وهو نفس التقسيم المتبع في الوقت

الراهن.

انظر: العلوم عند العرب والمسلمين (الكيمياء: رواد الكيمياء وأهم مؤلفاتهم).

أما

في أوروبا لم تتطور طرق وأساليب تشكيل الحديد المنصهر في صورة منتجات

استهلاكية مناسبة بصورة مرضية حتى حلول عام 1500م. وفي بداية القرن الثامن

عشر الميلادي بدأ صناع الحديد البريطانيون في استخدام الكوك بدلاً من

الفحم النباتي في الأفران العالية نظرًا لنقص الأخشاب، وهي المصدر الأساسي

للفحم النباتي.

يُعد أبراهام داربي أول من تمكن من تكويك الفحم

الحجري وإنتاج الكوك، ومن ثَمّ استخدم الكوك في إنتاج الحديد عام 1709م في

بلدة كولبروكديل في مقاطعة شروبشاير في إنجلترا. وفي أواخر القرن الثامن

عشر تمكن كل من ابن أبراهام داربي وحفيده من تحسين أسلوب التكويك الذي

بدأه رب الأسرة. وقد أدت أعمال هذه العائلة إلى قيام الثورة الصناعية التي

بدأت في بريطانيا بإنتاج الحديد الزهر ومن ثم استخدامه في المباني

والآلات. وقد نقل المهاجرون الأوروبيون هذه الصناعات ونشروها بعد ذلك في

أرجاء العالم.

أول إنتاج من الفولاذ. أُنتجت أول كمية من

الفولاذ في العصر الحديدي، ولو أن الكمية المنتجة كانت صغيرة. وعلى سبيل

المثال فقد صنع مواطنو منطقة هيا التي تقع في شرق السودان الفولاذ في

أفران أسطوانية خاصة. كما صنعت في الهند نحو عام 300 قبل الميلاد كتل ضخمة

من الحديد الإسفنجي التي أعيد تشكيلها ثم تسخينـها لإنتـاج مايسـمى بفولاذ

ووتز. ومع بداية القــرن الخامس الميلادي تمكن الصينيون أيضًا من إنتاج

الفولاذ.

وفي العصور الوسطى أنتج الأوروبيون كميات صغيرة من

الفولاذ، لكن الكميات كانت شحيحة بدرجة كبيرة إضافة إلى ارتفاع التكلفة.

وفي عام 1740م تمكن صانع ساعات بريطاني يدعى بنجامين هونتسمان من اختراع

أسلوب البوتقة لصناعة الفولاذ، وهي تشبه إلى حد بعيد الأسلوب الذي كان

متبعًا في إنتاج فولاذ ووتز. وقام هونتسمان بإعادة صهر وتنقية قضبان من

الحديد المطاوع عالية النوعية في بواتق (مراجل صهر). وكانت طريقة هونتسمان

لإنتاج الفولاذ بطيئة، وتتطلب قدرًا كبيرًا من العمل الشاق، إضافة إلى أن

أضخم البواتق لا يمكنها إنتاج أكثر من 45كجم من الفولاذ في المرة الواحدة.

طريقة

بِسْمر لتصنيع الفولاذ كانت الأسلوب الأساسي لصنع الفولاذ في نهاية القرن

التاسع عشر الميلادي. وتوضح الصورة وحدة لإنتاج الفولاذ، وفيها يقوم

العمال بشحن الحديد المنصهر إلى محول بسمر، ثم يصبون الفولاذ المنصهر في

قوالب.

ميلاد صناعة الفولاذ الحديثة. لم تطبق أولى الطرق الحديثة

لإنتاج الفولاذ بكميات كبيرة وبتكلفة مقبولة إلا في منتصف القرن التاسع

عشر. وعرفت هذه الطريقة باسم طريقة بسمر، وذلك على اسم مخترعها ومطورها

هنري بسمر، وهو صانع فولاذ بريطاني. ولقد تمكن صانع حديد أمريكي اسمه وليم

كيلي، في الفترة نفسها تقريبًا، من تطوير أسلوب مماثل لأسلوب بسمر في

إنتاج الفولاذ دون علم بنتائج أبحاث بسمر. وعلى الرغم من نجاح كل من بسمر

وكيلي في إنتاج الفولاذ، إلا أن جهودهما لم يكن ليكللها النجاح دون

الاستفادة من اختراع روبرت موشيه الذي توصل إليه في عام 1857م. وموشيه

عالم فلزات بريطاني، وجد أن إضافة سبيكة الحديد ـ الكربون ـ المنجنيز

المعروفة باسم تماسيح الحديد المنجنيزي، أثناء عملية تنقية الحديد تساعد

على إزالة الأكسجين وضبط مستوى الكربون في الفولاذ المنتج.

قامت

طريقة بسمر لتصنيع الفولاذ على صب حديد التمساح المنصهر الناتج من الفرن

العالي في وعاء كمثري الشكل يعرف باسم المحول، ثم حقن الهواء في الحديد

المنصهر من خلال قصبات مثبتة في قاع المحول. وبمجرد تلامس الهواء المدفوع

في المحول مع الحديد المنصهر، فإن أكسجين الهواء يتفاعل بسرعة مع شوائب

الحديد. وتؤدي تفاعلات الأكسجين مع الشوائب، بالإضافة إلى مفعول تماسيح

الحديد المنجنيزي إلى تحويل حديد التمساح إلى فولاذ.

وقد تم تسجيل

براءة اختراع تصنيع الفولاذ بأسلوب بسمر باسم مخترعها في بريطانيا عام

1860م. وفي عام 1870م بدأ إنتاج الفولاذ فعليًا بهذه الطريقة في جميع

أنحاء أوروبا والولايات المتحدة الأمريكية.

ظهرت طريقة فرن المجمرة

المكشوفة لإنتاج وتصنيع الفولاذ بعد انتشار طريقة بسمر مباشرة. ففي عام

1856م تمكن اثنان من العلماء، ألمانيّا المولد ولكنهما نشآ وعاشا في

بريطانيا، هما الأخوان وليم وفريدريك سيمنز، من اختراع فرن إعادة توليد

الغاز. ويستخدم هذا الفرن المخلفات الغازية لتسخين كل من الوقود والهواء

قبل دخولهما إلى الفرن. وفي عام 1864م تمكن أخوان فرنسيان هما بيير وأميل

مارتن، من تصنيع وإنتاج الفولاذ في فرن بناه مهندسو شركة سيمنز، ولهذا

يطلق على أسلوب إنتاج الفولاذ بهذه الكيفية طريقة سيمنز ـ مارتن لتصنيع

الفولاذ، وهي الطريقة التي عرفت بعد ذلك باسم فرن المجمرة المكشوفة. وقد

تميزت طريقة المجمرة المكشوفة لإنتاج الفولاذ عن طريقة بسمر لإنتاج

الفولاذ، بعدد من السمات أهمها إمكانية استخدامها لإنتاج الفولاذ من

الخردة، بالإضافة إلى إمكانية التحكم بدرجة كبيرة في التركيب الكيميائي

للفولاذ الناتج. ونتيجة لمميزات طريقة فرن المجمرة المكشوفة لإنتاج

الفولاذ، فقد بدأ عدد وحدات محولات بسمر في التناقص منذ عام 1910م وأصبحت

محدودة العدد، وإن ظلت الوحدات التي أنشئت قديمًا في الإنتاج حتى

الستينيات من القرن العشرين.

وفي عام 1878م أثبت وليم سيمنز

إمكانية إنتاج الفولاذ في فرن القوس الكهربائي. ونظرًا لأن كمية الكهرباء

المتوفرة في ذلك الوقت كانت محدودة كما أنها كانت باهظة التكلفة، فلم يتم

استخدام هذا الأسلوب لتصنيع الفولاذ بكميات تجارية في ذلك الوقت. وفي عام

1899م أنشأ بول هيرولت في فرنسا أول وحدة لإنتاج الفولاذ فعليًا بصورة

تجارية من أفران القوس الكهربائي.

التحكم في تلوث

الهواء. يعد التحكم في تلوث الهواء من الأنشطة المهمة في وحدات تصنيع

الفولاذ الحديثة. وحمولة الأتربة التي تحملها العربة الموضحة في الصورة

أعلاه تمت إزالتها من المخلفات الغازية المنطلقة أثناء إنتاج الفولاذ

نمو

صناعة الفولاذ. بعد ظهور طريقتي بسمر وفرن المجمرة المكشوفة لتصنيع وإنتاج

الفولاذ، توسعت صناعة الفولاذ ونمت بسرعة كبيرة. ولأن بريطانيا كانت تمتلك

ترسبات غنية من خام الحديد، فقد كانت أكبر دول العالم في صناعة الحديد

والفولاذ، في منتصف القرن التاسع عشر، كما أنها كانت أكثر دول العالم في

التقدم التقني في هذا المجال.

ومع بداية الثمانينيات من القرن

التاسع عشر وحتى الآن، بدأت بعض الدول الأخرى في الظهور في مجال بناء

صناعة الفولاذ، حيث اكتشف الجيولوجيون في منتصف القرن التاسع عشر الميلادي

ترسبات غنية من خامات الحديد في منطقة البحيرات العظمى في الولايات

المتحدة الأمريكية. وأدى ذلك الاكتشاف إلى تطور ضخم في صناعة الفولاذ في

الولايات المتحدة. وقد أنشأ أندرو كارنيجي في عام 1873م أول مصنع ضخم

لإنتاج الفولاذ في الولايات المتحدة الأمريكية، كما بدأت كل من فرنسا

وألمانيا وروسيا وبعض الدول الأوروبية الأخرى في بناء مصانع كبيرة لإنتاج

الفولاذ. وبحلول بدايات القرن العشرين كانت كل من الولايات المتحدة

الأمريكية وألمانيا تتصدران دول العالم المنتجة للفولاذ، وكان إنتاج كل

دولة منهما أكثر من إنتاج بريطانيا.

وبحلول عام 1901م ظهرت دول أخرى منتجة للفولاذ في كل من آسيا والأمريكتين كما بدأت أستراليا عام 1915م في إنتاج الفولاذ.

صب

الجديلة تنتج عملية صب الجديلة فولاذًا خشنًا. ويجب إجراء بعض العمليات

عليه للحصول على منتجات مفيدة، وأحيانًا يستعمل في صورته الأصلية دون أي

معالجة. وفي هذه المرحلة يكون الفولاذ صلبًا على الرغم من أنه لا يزال

متوهجًا. ويشكل الفولاذ في الموقع أو ينقل لأماكن أخرى حيث تجري عليه

معالجات لاحقة.

استخدم معظم الفولاذ المنتج في نهاية القرن التاسع

عشر في صناعة قضبان السكك الحديدية. وفي بداية القرن العشرين زاد إنتاج

الفولاذ كثيرًا لمقابلة الزيادة في الطلب عليه ونجاحه في صناعة السيارات

التي نمت بسرعة كبيرة بالإضافة إلى حاجة الكثير من المنتجات الأخرى إلى

الفولاذ. وصاحب زيادة إنتاج الفولاذ تطوير طرق حديثة لإنتاجه روعي فيها

زيادة الإنتاجية. كما شمل التطور أيضًا التوصل إلى طرق جديدة لعمليات

الدلفنة وتشكيل الفولاذ إضافة إلى استنباط العديد من سبائك الفولاذ

الجديدة ذات الخواص المتفوقة.

وأثناء الحرب العالمية الثانية

(1939-1945م)، دُمِّرت معظم مصانع الفولاذ في العالم فيما عدا مصانع

الولايات المتحدة الأمريكية. ونتيجة لذلك احتكرت شركات الفولاذ الأمريكية

إنتاج الفولاذ وأسواقه في العالم كله لفترة بعد انتهاء الحرب العالمية

الثانية. وعلى الرغم من ذلك فقد أعادت اليابان وأيضًا الكثير من الدول

الأوروبية بناء مصانعها لإنتاج الفولاذ في الخمسينيات من القرن العشرين.

وتميزت وحدات الفولاذ حديثة الإنشاء باستخدام أحدث التقنيات لإنتاج

الفولاذ بما فيها أسلوب الأكسجين القاعدي واستخدام طريقة صبات الجديلة.

و

تصنيع الفولاذ بأسلوب الأكسجين القاعدي

--------------------------------------------------------------------------------

ينتج

الفولاذ في هذه العملية بدفع الأكسجين عند ضغط عال في مصهور الحديد

والخردة. ويتحد الأكسجين مع الكربون والشوائب الأخرى محولاً الشحنة إلى

فولاذ. وينتج من تفاعل الأكسجين مع الشحنة الحرارة اللازمة لعملية التنقية

يُمال الفرن لشحنه. ويقذف العمال بخردة الفولاذ ثم تضاف صبة من الحديد المنصهر، ثم يعاد الفرن إلى وضعه الرأسي

يُنفخ الأكسجين إلى الشحنةخلال قصبة أنبوب تنزل إلى الفرن. وتوجد مدخنة على قمة الفرن لتجميع عادم الغازات.

عندما تتم عملية التنقية تُزال المدخنة وأنبوب الأكسجين. ثم يُمال الفرن لصب الفولاذ خلال فتحة في الفرن إلى المغرفة.

أسلوب

الفرن الكهربائي. يستخدم في هذا الأسلوب التيار الكهربائي لإنتاج الحرارة

اللازمة لصناعة الفولاذ. وتتوفر عدة أنواع مختلفة من الأفران الكهربائية،

ولكن أكثر الأنواع استخدامًا هو فرن القوس الكهربائي. وفي بداية

التسعينيات من القرن العشرين حلت أفران القوس الكهربائي إلى حد بعيد محل

أفران النظم القديمة التي كانت تستخدم لإنتاج الفولاذ، في الدول المتقدمة

في إنتاج وتصنيع الفولاذ. وهناك زيادة مطردة في استخدام أفران القوس

الكهربائي في العديد من مصانع الفولاذ؛ لكفاءتها العالية في إنتاج

الفولاذ، إضافة إلى انخفاض تكلفة بناء أفرانها، مقارنة بأفران الأكسجين

القاعدية أو أفران المجمرة المكشوفة.

يتكون فرن القوس الكهربائي من

أسطوانة فولاذية ضحلة مبطنة بالطوب الحراري. وتوجد في سقف الفرن ثلاث

فتحات يمرر فيها ثلاثة قضبان من الكربون يطلق عليها الأقطاب. ويتقوس

(يقفز) تيار كهربائي قوي من كل قطب إلى مادة الشحنة ومنها إلى القطب

الآخر. وينتج عن هذه الأقواس الكهربائية كميات ضخمة من الحرارة التي

يمكنها صهر الشحنة بسرعة، كما تساعد الحرارة العالية في حدوث التفاعلات

الكيميائية، لتنتج في النهاية كميات كبيرة من الفولاذ.

وتتكون شحنة

فرن القوس الكهربائي أساسًا من خردة الفولاذ ومواد سبائكية، ونادرًا ما

يعتمد إنتاج الفولاذ في هذه الطريقة على حديد التمساح، ولكن يمكن استخدام

الحديد المنتج بطريقة الاختزال المباشر بقدر ما تسمح به ظروف تَوفره

بأسعار اقتصادية. ويتم شحن فرن القوس الكهربائي برفع غطاء الفرن وتحريكه

جانبًا، وبعد صهر الشحنة تضاف كل من العوامل المصهورة والمواد السبائكية

خلال باب الشحن الموجود على أحد جوانب الفرن. وتقام أفران القوس الكهربائي

على أرجل سهلة التأرجح، وبهذا يمكن إمالته لصب الخبث من باب الشحن. وبعد

انتهاء عملية التصنيع وإزالة الخبث، يمال الفرن في الاتجاه المعاكس حيث

يُصَبُّ الفولاذ المنصهر من فتحة الصب.

وتعد أفران القوس الكهربائي

أسلوبًا مثاليًا لصناعة بعض أنواع الفولاذ السبائكي الخاصة وفولاذ العُدد.

وتتطلب الأنواع الخاصة من الفولاذ السبائكي إضافة عناصر سبائكية تتحد

بسهولة مع الأكسجين، ومن أمثلتها الكروم والفاناديوم. وتتأكسد هذه العناصر

بسهولة وبسرعة في أفران المجمرة المكشوفة وفي أفران الأكسجين القاعدية،

وهكذا تفقد العناصر السبائكية الهامة غالية الثمن مع الخبث. ولكن على

العكس من ذلك لا تتأكسد هذه العناصر في فرن القوس الكهربائي لاحتواء الخبث

على كمية صغيرة من الأكسجين.

--------------------------------------------------------------------------------

تصنيع الفولاذ بأسلوب الفرن الكهربائي

--------------------------------------------------------------------------------

تمثل

هذه الأشكال التوضيحية كيفية صنع الفولاذ في فرن القوس الكهربائي، وهو

أكثر أساليب الأفران الكهربائية استخدامًا لإنتاج الفولاذ. ويوجد بسقف فرن

القوس الكهربائي ثقوب يتم فيها وضع ثلاثة قضبان من الكربون معروفة باسم

الأقطاب توضع في الشحنة لتوصيل التيار الكهربائي إليها.

الفرن،

وسقفه محرك جانبًا، أثناء شحنه بالخردة. ونادرًا ما يستخدم صناع الفولاذ

حديد التمساح في الفرن الكهربائي، لكن يمكنهم استخدام حديد الاختزال

المباشر إذا توفر بتكلفة مقبولة ورخيصة.

يتقوس (يقفز) تيار

كهربائي قوسي قوي بين الأقطاب والشحنة. وهذه الحركة تنتج كميات هائلة من

الحرارة تصهر الشحنة وتحفز التفاعلات الكيميائية التي تنتج الفولاذ.

يفصل

العمال التيار الكهربائي عن الأقطاب عند الانتهاء من عملية التنقية، ثم

يقومون بإمالة الفرن الذي يكون مثبتًا على قاعدة متحركة لصب الخبث

بعد الانتهاء من صب الخبث يمال فرن القوس الكهربائي في الاتجاه المعاكس. وينساب الفولاذ المنصهر خلال فتحة في الفرن ويجمع في إناء.

تصنيع الفولاذ بأسلوب المجمرة المكشوفة.

فرن

المجمرة المكشوفة. اكتسبت هذه الطريقة اسم المجمرة المكشوفة لأن مجمرة هذا

الفرن مفتوحة ومُعرَّضة مباشرة للّهب الذي يصهر الشحنة. ويُبطن الفرن

بالطوب الحراري وتغطى المجمرة بسقف منخفض في صورة قبو. ويبلغ طول فرن

المجمرة المكشوفة حوالي 27م بينما يبلغ عرضه تسعة أمتار. وتوجد في مصانع

الفولاذ التي تستخدم أفران المجمرة المكشوفة عادة، عدة أفران متلاصقة معًا

حيث تلاصق نهاية الفرن الأول بداية الفرن التالي في مبنى واحد. ويشحن

العمال أفران المجمرة المكشوفة من أبواب موجودة على أحد الجوانب، بينما

يصب الفولاذ من الجهة المقابلة عند الطابق الأسفل.

ويوجد في كل طرف

من أطراف فرن المجمرة المكشوفة حارق للوقود وغرفة يطلق عليها غرفة

المضلعات. وتحتوي هذه الحجرات على رصّات من الطوب الحراري منسقة في نمط

مضلع. ووجود هذه التضليعات هو الذي يمد الفرن بالعديد من المسارات التي

يمكن للهواء والغازات الفاقدة أن تنساب خلالها. وبينما يحترق الموقد عند

أحد الأطراف فإن غازات العادم تسحب خلال غرفة المضلعات في الطرف الآخر.

وهكذا فإن غازات العادم الساخنة ترفع درجة حرارة غرفة المضلعات أثناء

مرورها في الفرن. وينطفئ الموقد في الفرن بصفة أتوماتيكية كل خمس عشرة

دقيقة، ومع انطفائه ينعكس اتجاه سريان الغازات في الفرن. ولهذا يسخن

الهواء في طريقه إلى المجمرة أثناء مروره بحجرة المضلعات الساخنة. وتحتوي

معظم أفران المجمرة المكشوفة أيضًا على رمح للأكسجين في سقف الفرن، حيث

يضغط الأكسجين النقي المطلوب للفرن خلال هذا الرمح، ويساعد ذلك على رفع

درجة حرارة الشحنة والإسراع في عملية الصهر.

ويمكن لأفران المجمرة

المكشوفة صهر حديد التمساح والخردة بنسب مختلفة، لكن معظم مصانع الفولاذ

تستخدم نسبًا متساويةً من كل من حديد التمساح والخردة. وفي البداية تقوم

آلة شحن بتعبئة الحجر الجيري وخردة الفولاذ في الفرن، وبعد انصهارهما يصب

الحديد التمساح المنصهر في الفرن. وباستمرار عملية التسخين يتفاعل معظم

الكربون في الحديد مع الأكسجين. مكونًا غاز أول أكسيد الكربون، كما تتأكسد

أيضًا الشوائب الأخرى في الشحنة مكونة الخبث. وتؤخذ عينات من الفولاذ

المنصهر في فترات مختلفة من مرحلة التصنيع لتحليلها والتعرف على تركيب

الفولاذ في المراحل المختلفة. كما يساعد التحليل في تقرير مدى الحاجة

لإضافة مواد أخرى للحصول على فولاذ ذي تركيب معين.

ولصب الفولاذ

يقوم العمال بتحطيم محبس السدادة مستخدمين في ذلك كمية صغيرة من

المتفجرات، حيث ينساب عندئذ الفولاذ إلى مغرفة صب كبيرة. ويمكن في هذه

اللحظات إضافة العناصر السبائكية أو عناصر إزالة الأكسجين من الفولاذ.

وعند ظهور الخبث فإنه يفيض من جوانب مغرفة الصب إلى وعاء أصغر يطلق عليه

كشتبان الخبث.

وتستخدم طريقة فرن المجمرة المكشوفة وقودًا زيتيًا

مكلفًا، كما أن معدل إنتاج الفولاذ فيها أقل بكثير من معدل الإنتاج في

الطرق الأخرى، بالإضافة إلى أن هذه الطريقة تولد أحجامًا ضخمة من المخلفات

الغازية التي يجب تنظيفها قبل انطلاقها إلى الأجواء المحيطة، للتحكم في

تلوث الهواء. ولهذه الأسباب مجتمعة فقد تدنى استخدام طريقة المجمرة

المكشوفة في إنتاج الفولاذ، منذ منتصف القرن العشرين الميلادي، بينما كانت

في فترة من الفترات هي الطريقة الأساسية لإنتاج الفولاذ.

أساليب

خاصة لعمليات التنقية. يتطلب الفولاذ المصبوب من أفران التصنيع أحيانًا

عمليات إضافية من التقنية والمعالجة، وقد يتطلب أيضًا عملية تسبيك. ويمكن

في أبسط الحالات إزالة الأكسجين الزائد من الفولاذ المنصهر في مغرفة النقل

بإضافة عناصر السليكون أو المنجنيز أو الألومنيوم. ولكن في بعض الحالات

يتطلب الأمر عمليات خاصة قد تكون أكثر تعقيدًا. وفي هذه الحالات يتم نقل

الفولاذ المنصهر إلى أوعية تنقية خاصة. وعلى سبيل المثال، يصب الفولاذ

المنصهر في وعاء كمثري الشكل مجهز بقصبات في قاعه السفلي. ويضخ في هذه

القصبات مزيج من الأرجون والأكسجين ليمر في الفولاذ المنصهر. وتساعد

الغازات على إزالة الكربون الزائد في الفولاذ بدون أكسدة الكروم. ويستخدم

صناع الفولاذ نظم خلخلة مختلفة لإزالة العناصر المذابة في الفولاذ المنصهر

وبالتحديد عناصر الهيدروجين والأكسجين والكربون والنيتروجين.

وتوجد

عدة أساليب تنقية معقدة ومكلفة. وتقوم هذه الأساليب على أساس إعادة صهر

الفولاذ بعد أن يكون قد تجمد في صورة فلزية. وتساعد عمليات التنقية هذه

على رفع درجة نقاء الفولاذ، كما أنها تعمل على تأكيد انتظام التركيب

الكيميائي والبنائي لكامل الفولاذ المنتج، وبالتالي يصبح المنتج متجانس

الخواص في جميع أجزائه. ولكن يعيب هذه الطرق تكلفتها العالية، لهذا فإن

استخداماتها محدودة وتطبيقاتها مقتصرة على إنتاج كميات صغيرة من أنواع

الفولاذ الخاص.

أساليب خاصة لعمليات التنقية. يتطلب

الفولاذ المصبوب من أفران التصنيع أحيانًا عمليات إضافية من التقنية

والمعالجة، وقد يتطلب أيضًا عملية تسبيك. ويمكن في أبسط الحالات إزالة

الأكسجين الزائد من الفولاذ المنصهر في مغرفة النقل بإضافة عناصر السليكون

أو المنجنيز أو الألومنيوم. ولكن في بعض الحالات يتطلب الأمر عمليات خاصة

قد تكون أكثر تعقيدًا. وفي هذه الحالات يتم نقل الفولاذ المنصهر إلى أوعية

تنقية خاصة. وعلى سبيل المثال، يصب الفولاذ المنصهر في وعاء كمثري الشكل

مجهز بقصبات في قاعه السفلي. ويضخ في هذه القصبات مزيج من الأرجون

والأكسجين ليمر في الفولاذ المنصهر. وتساعد الغازات على إزالة الكربون

الزائد في الفولاذ بدون أكسدة الكروم. ويستخدم صناع الفولاذ نظم خلخلة

مختلفة لإزالة العناصر المذابة في الفولاذ المنصهر وبالتحديد عناصر

الهيدروجين والأكسجين والكربون والنيتروجين.

وتوجد عدة أساليب

تنقية معقدة ومكلفة. وتقوم هذه الأساليب على أساس إعادة صهر الفولاذ بعد

أن يكون قد تجمد في صورة فلزية. وتساعد عمليات التنقية هذه على رفع درجة

نقاء الفولاذ، كما أنها تعمل على تأكيد انتظام التركيب الكيميائي والبنائي

لكامل الفولاذ المنتج، وبالتالي يصبح المنتج متجانس الخواص في جميع

أجزائه. ولكن يعيب هذه الطرق تكلفتها العالية، لهذا فإن استخداماتها

محدودة وتطبيقاتها مقتصرة على إنتاج كميات صغيرة من أنواع الفولاذ الخاص.

تشكيل الفولاذ وتشطيبه

تشكيل وتشطيب الفولاذ

الفولاذ

المنصهر المنتج في الأفران عديم القيمة، ولا بد من صبه وتحويله إلى شكل

صلب تمهيدًا لتشكيله وصوغه في صورة أشياء مفيدة. ويقوم صناع الفولاذ بصب

معظم الفولاذ المنصهر الناتج من أفران المعالجة بأسلوبين مختلفين؛ الأول

سبك الصبات، والثاني سبك القوالب وصب الجديلة. وتنتج هذه العمليات فولاذًا

صلبًا يمكن تشكيله بعد ذلك في الصورة المناسبة بأحد أساليب التشكيل

المختلفة أي الدلفنة والتشكيل بالطَّرْق والبثق أو أية طريقة أخرى. وقد

تجرى على بعض أنواع الفولاذ الناتجة من التشكيل بعض أساليب التجهيز الخاصة

كما يمكن تغطية أسطحها بأساليب عدة. وتستخدم عملية سبك القوالب في إنتاج

الكميات الصغيرة من الفولاذ، وفي سبك القوالب يصب الفولاذ في قالب له شكل

المنتج النهائي المطلوب.

ويتم التحكم في عمليات تشكيل الفولاذ

وتجهيزه بدقة وعناية كبيرتين، من فوق منصات مرتفعة في وحدات التشكيل.

ويتوفر في مصانع الفولاذ معامل اختبارات لاختبار نوعية الإنتاج والتأكد من

جودته النوعية.

صب الفولاذ إلى مصبوبات يصب الفولاذ

المنصهر إلى كتل تعرف باسم الصبات بدفق الفولاذ من مغرفة الصب إلى قوالب

مصنوعة من الحديد الزهر (إلى اليمين) وبعد تجمد الفولاذ تقوم ملاقيط ضخمة

بإزالة القوالب. وتنقل الكتل المصبوبة عندئذ إلى موقع تشريب (إلى اليسار)

حيث تُسخَّن الصبات إلى درجة حرارة حوالي 1,200م.

سبك الصبات. يُصب

معظم الفولاذ المنصهر الناتج من أفران إنتاج الفولاذ في صورة كتل يطلق

عليها الصبات. وتختلف أحجام الصبات إلى حد بعيد اعتمادًا على نوع الفولاذ

ونوع المنتج النهائي المطلوب. ففي حين لا يزيد وزن صبات فولاذ العُدَد عن

عدة مئات من الكيلو جرامات، يصل وزن بعض الصبات الضخمة من الفولاذ إلى

حوالي 270 طنًا متريًا. وتستخدم الصبات الضخمة لصناعة أجزاء الماكينات

الصناعية. وفي غالب الأحوال يتراوح وزن الصبات من طنين إلى 35 طنًا متريًا.

ويقوم

عمال سبك الصبات بصب الفولاذ المنصهر من مغرفة الصب إلى قوالب السبك

المصنعة من الحديد الزهر. وتكون معظم هذه القوالب مستطيلة الشكل، وتتناقص

أبعادها تدريجيا عند أحد الأطراف لكنها تكون مفتوحة الطرفين. وتوضع قوالب

الصب على عربات سكك حديدية خاصة حيث يصب فيها الفولاذ المنصهر من أعلى،

وبعد تجمد الفولاذ يتم رفع قوالب الصب باستخدام ملقاط ضخم، حيث تمسك كلتا

يديه جانبي القالب. وتنقل الصبات بعدئذ إلى حفر ساخنة معروفة باسم حفر

التشريب الحراري. وتظل الصبات في هذه الحفر حتى تصل درجة الحرارة، بصورة

منتظمة خلال كامل المقطع إلى حوالي 1200°م.

وتنقل الصبات الساخنة

إلى وحدات التخشين. ووحدات التخشين آلات تعصر فيها الصبات الساخنة بين

دلافين ثقيلة حيث تحول إلى أشكال أرق وأطول. وفي العادة تنتج وحدات

التخشين ثلاث صور من الفولاذ شبه المنجز: 1- النورات 2- الكتل المدلفنة 3-

الألواح. وتتميز النورات بمقطعها السطحي المربع، بينما تكون الألواح

مستطيلة المقطع. أما الكتل المدلفنة فهي ذات مقطع مربع شبيه بالنورات،

ولكن مساحة مقطعها السطحي أصغر. ومعظم الكتل المدلفنة أطوالها أكبر كثيرًا

من النورات.

صب الجديلة. تنتج عمليات صب الجديلة بصورة مباشرة

من الفولاذ المنصهر نورات أو كتلاً مدلفنة أو ألواحًا. وتساعد آلات صب

الجدائل صناع الفولاذ في تجنب ضياع الوقت في عمليات الصب ثم التسخين وبعد

ذلك عمليات الدلفنة التي تليها.

وفي عمليات صب الجدائل يقوم العمال

بصب الفولاذ المنصهر في مسكبة (وعاء تنظيم السريان)، عند قمة الماكينة.

وينساب الفولاذ بمعدل مُتحكَّم فيه إلى القالب الذي يشكل الفولاذ على

النحو المطلوب. ويبرد الفولاذ أثناء انسيابه بسرعة، باستخدام الماء البارد

الذي يؤدي إلى تجمده بينما هو مستمرّ في حركته خلال المصب. وبمجرد ابتعاد

الفولاذ عن المصب يقطع إلى الأبعاد المطلوبة باستعمال مشعل متحرك.

الدلفنة.

أكثر طرق التشكيل استخدامًا في الحصول على الأشكال المطلوبة من منتجات

الفولاذ. وفي عملية الدلفنة تمرر الكتل المدلفنة أو النورات أو الألواح

بين دلافين ثقيلة، وذلك لضغطها إلى الأحجام والأشكال المطلوبة. ومن

الأشكال المنتجة بأسلوب الدلفنة : 1- الصفائح والشرائح، 2- القضبان 3-

الألواح.

الصفائح والشرائح. منتجات مسطحة يكون سمكها في الغالب أقل

من ستة ملم. والشريحة أقل كثيرًا في عرضها من الصفيحة، حيث يصل عرضها إلى

250 سم. وتعد الصفائح والشرائح من أكثر أشكال منتجات صناعة الفولاذ.

وينتج

صناع الفولاذ معظم الصفائح والشرائح في صورة لفات كبيرة بحيث يمكن

للمستهلك أن يقطّعها إلى الأبعاد التي يرغب فيها. ولكن بجانب إنتاج

اللفات، فإن بعض المصانع تنتج الصفائح والشرائح بأطوال محددة. وتستخدم

معظم الصفائح والشرائح أساسًا في صناعة هياكل السيارات. ولكن هناك أيضًا

آلاف المنتجات التي تستخدم في صنعها صفائح وشرائح الفولاذ.

وتنتج

آلات معروفة باسم وحدات الدلفنة على الساخن، الصفائح والشرائح من الألواح

والكتل المدلفنة. وتعرف هذه العملية باسم الدلفنة على الساخن، لأن الفولاذ

يعاد تسخينه قبل إجراء الدلفنة إلى درجة حرارة عالية تصل إلى حوالي 1,200

°م. وتوجد في وحدات الدلفنة الساخنة العديد من أطقم المدلفنات التي يطلق

عليها حوامل الدلفنة، وترتب هذه الأطقم في خط إنتاج طويل. وفي كل حامل

دلفنة تقترب المدلفنات من بعضها أكثر من المدلفنات السابقة لها، أي يقل

سمك المنتج. ونتيجة لذلك فإن الفولاذ يُضغط إلى مقاطع أقل سمكًا أثناء

مرورها خلال وحدة الدلفنة على الساخن. ونتيجة لإنقاص سمك المادة يزداد

طولها.

الصبابات، مثل صبابة الألواح في مصنع الفولاذ بورت كَمْبلا في نيوساوث ويلز بأستراليا. وهي تقوم بصب الفولاذ إلى الصورة المطلوبة.

ويمكن

لوحدة الدلفنة على الساخن، تحويل لوح سمكه 13سم وطوله 2,4م إلى صفيحة

سمكها 1,6سم وطولها 430م. وتستغرق هذه العملية عدة دقائق. ويمكن أن يبلغ

طول خط الإنتاج في وحدة الدلفنة على الساخن حوالي 1,5كم. ولابد من هذا

الطول الكبير في خط الإنتاج نظرًا لوجود عدد كبير من حوامل الدلفنة،

وللزيادة الكبيرة جدًا في طول المنتج النهائي. وبمجرد خروج منتج الفولاذ

المدلفن الساخن من آخر حامل دلفنة فإنه يلف في صورة لفات ضخمة.

وبعد

تبريد ملفات الفولاذ المنتجة يمكن شحنها مباشرة إلى المستهلك، كما يمكن

أيضًا إجراء بعض العمليات الأخرى عليها. وفي كثير من الأحيان تجري على

الصفائح والشرائح المدلفنة على الساخن، عملية تخليل ثم عملية دلفنة على

البارد. وتجري عملية التخليل بإمرار الفولاذ في أحواض ضخمة محتوية على

الحمض. وتهدف عملية التخليل إلى إزالة قشور الأكاسيد المتكونة أثناء عملية

الدلفنة على الساخن. وفي وحدات الدلفنة على البارد يمرر الفولاذ سريعًا

عند درجات حرارة الغرفة خلال سلسلة من حوامل الدلافين، ثم يعاد لفها في

صورة لفات ضخمة. وتؤدي عملية الدلفنة على البارد إلى زيادة قدرة المنتج

على المط والتشكل بدون أية خدوش .كما أنها تساعد في ترقيق سمك الفولاذ

وجعل سطحه أكثر نعومة.

منتجات حديدية، مثل هذه القضبان، تُصنع في ويلا جنوبي أستراليا.

القضبان.

وتحتل الرتبة الثانية في الكمية المنتجة في صناعة الفولاذ بعد الصفائح

والشرائح. وتشمل استخدامات أعواد الفولاذ المنتجة العدد اليدوية وأجزاء

السيارات. وتصنع شركات الفولاذ القضبان بأحجام كثيرة ومتنوعة وبمقاطع

متعددة الأشكال (مستديرة أو مربعة أو بيضية أو مسدسة). وتدلفن القضبان على

الساخن في وحدات القضبان، وهي تماثل الآلات المستخدمة لإنتاج الصفائح

والشرائح. ورغم التشابه في الآلات إلا أن وحدة القضبان ذات مدلفنات محززة

أو مخددة، وفيها تُضْغَط الكتل الساخنة إلى الشكل المطلوب. وكثيرًا ما

تجري بعض العمليات الأخرى على القضبان بعد الدلفنة الساخنة حيث يتم سحبها

عند درجة حرارة الغرفة خلال فتحة في العدة يطلق عليها القالب، وترفع هذه

العملية من مقاومة قضبان الفولاذ المنتجة وتضفي عليها نعومة ولمعانًا.

ألألواح.

وهي منتجات سطحية مستوية يزيد سمكها على 6,4ملم. وتستخدم ألواح الفولاذ

المنتجة في صناعة السفن والجسور وأيضًا في صناعة الكثير من المعدات

والأجهزة الصناعية والعلمية. وتصنع معظم الألواح في وحدات الفولاذ

بدلفنته. ولكن في بعض الأحيان تنتج الألواح من الدلفنة المباشرة للصبات.

ويطلق على آلات إنتاج الألواح اسم وحدة عكس الحركة. وفي هذه الوحدات يمرر

الفولاذ الساخن للأمام، ثم يعاد للخلف خلال مدلفنات مثبتة في وحدة مدلفنات

أحادية. وفي كل مرة يمرر فيها اللوح للأمام أو الخلف تقلل المسافة بين

مدلفنات حتى تصل الألواح إلى السمك المطلوب. وتصنع بعض أنواع الألواح في

وحدات الدلفنة المستمرة، مثلها في ذلك مثل وحدات إنتاج الصفائح والشرائح.

التشكيل

بالحدادة. في هذه العملية يقوم صناع الفولاذ بتسخين الصبات أو الكتل ثم

يجري طرقها وكبسها إلى الشكل المطلوب. وتصنع كثير من المنتجات وبخاصة تلك

التي تتطلب مقاومة عالية للإجهاد، بهذا الأسلوب. وينتج عن عملية التشكيل

بالطرق، تغيير التركيب البنائي الداخلي للفولاذ الذي يؤدي بدوره إلى رفع

المقاومة الميكانيكية للمنتج. ويجري التشكيل بالطَّرْق عند الحاجة إلى

منتجات ذات مقاومة ميكانيكية عالية. ويصل وزن أكبر مطارق التشكيل إلى عدة

مئات من الأطنان.

التشكيل بالبثق. تقوم هذه الطريقة على أساس

كبس الفولاذ الساخن خلال فتحة في قالب معين. ويوجد عند أحد الأطراف

أسطوانة مثبت بها مدك لدفع الفولاذ خلال لقمة عند الطرف الآخر. ويستخدم

الزجاج المنصهر كمادة تزليق لمساعدة الفولاذ الساخن في الانزلاق خلال

اللقمة. ويخرج الفولاذ من هذا الطرف مشكلاً في صورة فتحة اللقمة أو

القالب. وتستخدم شركات الفولاذ التشكيل بالبثق لصناعة الأنابيب غير

الملحومة.

أساليب التشكيل الأخرى. تستخدم عدة أساليب أخرى

مختلفة عن الأساليب سابقة الذكر، وبخاصة في تشكيل منتجات صغيرة الحجم

متعددة الأشكال. ومن هذه الأساليب استخدام الآلات الأوتوماتية في عمليات

الصك أو الطرق أو الكبس، لإنتاج المسامير والمسامير الملولبة (القلاووظ)

والعُدَد. وتصنع الأسلاك بسحب قضبان الفولاذ خلال سلسلة من لقم التشكيل

الآخذة في الصغر مع استمرار عملية السحب.

التجهيز. تُجرى على

كثير من أنواع الفولاذ عمليات إنجاز خاصة أو عمليات تغليف. فعلى سبيل

المثال، تمر بعض أنواع الفولاذ المقاوم للصدأ بمراحل خاصة من التجليخ

والصقل. وأهم عمليات التغليف: 1- الجلفنة 2- التصفيح الكهربائي.

الجلفنة.

. هي تغطية سطح الفولاذ بطبقة رقيقة من فلز الخارصين. وتعمل طبقة الخارصين

المغلفة على تحسين مقاومة الفولاذ للتآكل. وتجري في كل عام عمليات الجلفنة

على ملايين الأطنان من ألواح الفولاذ التي تُستخدم بكثرة في العديد من

المنتجات، مثل مسالك التسخين وصهاريج التخزين، ويطلق على أكثر أساليب

الجلفنة استخدامًا مصطلح الغمس في الفلز المنصهر، وهي تبدأ بمعالجة لفات

ألواح الفولاذ. تجري أولاً عملية التلدين (التسخين ثم التبريد ببطء)، وذلك

بهدف الحصول على منتجات أكثر قابلية للانثناء. وبعد التلدين يحمل الفولاذ

بالمدلفنات إلى وعاء به خارصين منصهر، ثم يمرر الفولاذ بعد ذلك في برج

تبريد حيث تتجمد طبقة الخارصين المغلفة. ويلف المنتج المنجز إلى لفات أو

يقطع في صورة ألواح.

الطلاء بالكهرباء. ويتم بإضافة مادة فلزية

أخرى على سطح الفولاذ باستخدام تيار كهربائي. وتستخدم شركات الفولاذ

الطلاء بالكهرباء في إنتاج كميات ضخمة من الصاج المطلي بالقصدير الذي تصنع

منه العلب المقصدرة. أما الفولاذ الذي يجري طلاؤه كهربائيًا بالكروم،

فيطلق عليه الفولاذ غير المقصدر. ويمكن استخدام الفولاذ المطلي بالكروم

بدلاً عن الفولاذ المقصدر، في تصنيع العلب وأوعية أخرى.

صناعة الفولاذ

تحتل

صناعة الفولاذ مرتبة مهمة ومتقدمة جدًا بين الصناعات العالمية. وتؤدي

منتجات الفولاذ دورًا أساسيًا في معظم الأنشطة الاقتصادية بما فيها

التصنيع والتعدين والإنشاءات والمواصلات والنقل والزراعة. كما تعتمد

القوات المسلحة في كل دول العالم على منتجات الفولاذ في معظم عملياتها.

وكان الاتحاد السوفييتي (سابقًا) ينتج أكبر كمية من الفولاذ في العالم،

تليه اليابان، وتأتي الولايات المتحدة الأمريكية في المرتبة الثالثة.

وفي

بعض الدول تمتلك الدولة صناعة الفولاذ، وهو ما يعرف باسم القطاع العام،

وفي بعض الدول الأخرى تكون الصناعة ملكًا للقطاع الخاص حيث تديره وتصنعه

عدد من الشركات المتخصصة. وفي بعض الدول تكون صناعة الفولاذ ملكية مشتركة

بين القطاع العام والقطاع الخاص. ولا تترك الدول صناعة الفولاذ بدون إشراف

نظرًا لأهمية الصناعة وخطورتها على اقتصادياتها. وفي الدول التي تكون

صناعة الفولاذ فيها ملكًا كاملاً للقطاع الخاص تؤدي الدولة دورًا مهمًا

وأساسيًا في تنظيم هذه الصناعة.

وتتراوح أحجام وحدات تصنيع الفولاذ

بدرجة كبيرة بين مصانع كبيرة متكاملة ووحدات صغيرة. والمصانع الكبيرة

لتصنيع الفولاذ هي التي يتوفر فيها مدى واسع من المعدات والأجهزة، وبكميات

كبيرة، كما يوجد لديها أفران الكوك والأفران العالية لاستخلاص حديد

التمساح وأفران تصنيع وإنتاج الفولاذ، وكذلك وحدات الدلفنة. ويتراوح إنتاج

معظم هذه المصانع من مليون طن إلى عشرة ملايين طن متري من الفولاذ سنويًا.

أما المصانع الصغيرة لإنتاج الفولاذ فتتكون في غالب الأحوال من فرن

كهربائي لصهر الخردة ووحدة لإنتاج قضبان الفولاذ. ويكون إنتاج هذه المصانع

أقل من 100,000طن متري من الفولاذ سنويًا.

وتعمل في صناعة الفولاذ

أعداد كبيرة من الأيدي العاملة، وذلك على الرغم من أن التقدم الكبير في

تقنية صناعة الفولاذ، أدى إلى تقلص كبير في عدد العاملين في هذه الصناعة،

نظرًا لاستخدام التقنيات الحديثة في إنتاج وتصنيع الفولاذ، حيث تم استبدال

الكثير من العمال بالآلات. ويعمل معظم العاملين في صناعة الفولاذ في

الإنتاج والصيانة. أما البقية فهم مهنيون وإداريون وقائمون بالأعمال

الإدارية والكتابية. وتقدم مصانع الفولاذ فرص عمل ممتازة للكيميائيين

وللمهندسين وللفنيين ومهندسي الفلزات، (الخبراء في علوم الفلزات). كما

يعمل في شركات صناعة الفولاذ عدد كبير من موظفي المبيعات.

وقد كان

العمل في وحدات إنتاج الفولاذ قديمة الطراز غير محبب إلى النفوس، وكان

العمل بها تكتنفه المخاطر. ولازالت بعض هذه الوحدات موجودة في بعض دول

العالم. ولقد ساعدت التشريعات الحكومية في كثير من الأقطار على حماية صحة

العاملين في صناعة الفولاذ، واهتمت بسلامتهم، كما ساهمت بعض الاتحادات

العمالية والتنظيمات النقابية في رفع أجور العاملين وتحسين ظروف العمل إلى

حد بعيد.

وتؤثِّر أفران صناعة الفولاذ على حياة الناس القريبين من

هذه الأفران، وبخاصة الذين يعملون فيها. وتؤدي مخلفات صناعة الفولاذ إلى

تلوث الهواء ومصادر الماء والأنهار الجارية. وقد سنّت كثير من الدول

المتطورة صناعيًا الكثير من القوانين ومارست الضغط على منتجي الفولاذ حتى

يقللوا من تلويث البيئة وتخفيض ذلك إلى أدنى حد ممكن.

مراكز تصنيع الفولاذ و ترسباته

الدول

الرئيسية في إنتاج الفولاذ. يأتي ترتيب الدول الرئيسية في إنتاج الفولاذ

كما يلي: كان الاتحاد السوفييتي (سابقًا) في الطليعة حتى عام 1991م عندما

تفكك إلى دول مستقلة. ثم اليابان في المركز الثاني، واحتلت الولايات

المتحدة الأمريكية المركز الثالث. ولقد تبوأ الاتحاد السوفييتي المركز

الأول في إنتاج الفولاذ منذ منتصف سبعينيات القرن العشرين. وفي الوقت

الراهن فإن الصين تأتي في الطليعة وتليها الولايات المتحدة الأمريكية ثم

اليابان في المركز الثالث ثم روسيا في المركز الرابع فألمانيا وكوريا

الجنوبية. وكانت دول الاتحاد السوفييتي السابق قد استمرت في زيادة إنتاجها

من الفولاذ كما أنها عملت جاهدة على تحسين نوعية الفولاذ المنتج بإقامة

الأفران الكهربائية، وأفران الأكسجين القاعدية ووحدات الجديلة. وتعد

جمهورية أوكرانيا أهم منطقة منتجة للحديد والفولاذ بين جمهوريات دول

الاتحاد السوفييتي (سابقًا)، إذ تحتل المرتبة السابعة بين الدول الرائدة

في إنتاج الفولاذ.

الدول الرائدة في انتاج الفولاذ

وفي

الفترة من 1950م إلى 1980م توسعت صناعة الفولاذ في اليابان توسعًا كبيرًا،

وقفزت اليابان لتحتل المركز الثاني في ترتيب الدول الرئيسية في إنتاج

الفولاذ. وقد ارتفع إنتاج الفولاذ خلال هذه الفترة من 5,4 مليون طن متري

سنويًا ليصل إلى أكثر من 109مليون طن متري في السنة. وقد قامت شركات

الفولاذ اليابانية ببناء ثمانية مصانع فولاذ جديدة يبلغ طاقة كل منها تسعة

ملايين طن متري في السنة. وتستخدم مصانع الفولاذ اليابانية أحدث التقنيات

العالمية لتصنيع الفولاذ، وآخر ما توصل إليه من أجهزة ومعدات. ونتيجة لهذا

تصدر اليابان الفولاذ إلى معظم أنحاء العالم وبأسعار منافسة، وذلك على

الرغم من استيراد شركات الفولاذ اليابانية لجميع المواد الأولية اللازمة

تقريبًا لهذه الصناعة. وتقع معظم مصانع الفولاذ في اليابان في وسط البلاد

بالقرب من الساحل الجنوبي لجزيرة هونشو أكبر الجزر اليابانية.

وتصل

قدرة الولايات المتحدة على إنتاج الفولاذ إلى حوالي 118 مليون طن متري

سنويًا. ولكن مستوى الإنتاج غير ثابت، فهو متذبذب طبقًا للظروف الاقتصادية

المحلية في الولايات المتحدة الأمريكية من ركود أو انتعاش اقتصادي. ويزداد

الطلب على الفولاذ عند زيادة معدلات الإنشاء والتصنيع في حالة الانتعاش

والنمو الاقتصادي، بينما يقل الطلب على الفولاذ في حالة الركود الاقتصادي،

حيث تتدنى معدلات الإنشاء والتعمير التي تنعكس سلبًا على معدل إنتاج

الفولاذ. ولقد بلغ إنتاج الفولاذ في الولايات المتحدة الأمريكية في منتصف

التسعينيات من القرن العشرين 90 مليون طن متري سنويًا.

تنتج خمس

ولايات أمريكية أكثر من ثلثي الإنتاج القومي الأمريكي من الفولاذ، وهذه

الولايات، مرتبة طبقًا لأعلى كمية من إنتاج الفولاذ، هي: إنديانا وأوهايو

وبنسلفانيا وميتشيجان وإلينوي. وتمد جميع شركات الفولاذ الأمريكية مصانعها

بالفحم الحجري اللازم لصناعة الكوك إلا أنها تستورد حوالي ثلث حاجتها من

خام الحديد من كندا، وعدد من الدول الإفريقية، وبعض دول أمريكا الجنوبية.

كما تستورد شركات الفولاذ الأمريكية أيضًا العناصر السبائكية المهمة مثل

الكروم والكوبالت والمنجنيز من دول مختلفة من العالم.

بعض

الدول الأخرى. في بداية التسعينيات من القرن العشرين ارتفع موقع الصين في

ترتيب الدول المنتجة للفولاذ لتحتل المرتبة الرابعة، ثم الثانية عام

1994م، ثم الأولى عام 1999م. وينتج معظم الفولاذ في الصين في الجزء الشرقي

من الدولة. وتحتل ألمانيا المركز الخامس في ترتيب الدول المنتجة للفولاذ،

ويتركز معظم إنتاج الفولاذ في ألمانيا في منطقة الرور الصناعية. وتحتل

الدول الأوروبية سبعة مراكز في ترتيب الدول العشر التالية للدول الخمس

سابقة الذكر. ومن هذه الدول: إيطاليا وفرنسا وبولندا وتشيكوسلوفاكيا

(سابقًا). وتأتي هذه الدول قبل بريطانيا التي كانت في يوم من الأيام

الدولة القائدة والرائدة في صناعة الفولاذ رغم صناعة الفولاذ الضخمة

القائمة في شمال شرق إنجلترا وجنوبي ويلز.

وتشمل الدول الرئيسية في

إنتاج الفولاذ خارج نطاق الدول الأوروبية كلاًّ من البرازيل وكوريا

الجنوبية وكندا. ويعمل في شركات الفولاذ الكندية حوالي 50,000 عامل، وتنتج

كندا حوالي 14 مليون طنٍّ متري من الفولاذ سنويًا. ويقع المركز الرئيسي

لإنتاج الفولاذ في كندا في جنوب شرقي أونتاريو. وتتوافر في كندا كميات

ضخمة من خام الحديد الغني والفحم الحجري، وكذلك بعض المواد الأولية

الأخرى. وقد ساعدت هذه المصادر في احتفاظ كندا بصناعة فولاذ قوية. إلا أن

كلا من البرازيل وكوريا الجنوبية قد تفوقتا في إنتاجهما من الفولاذ على

كندا منذ منتصف الثمانينيات من القرن العشرين. وتوجد بعض الدول الأخرى

المنتجة للفولاذ، وإن كان إنتاجها لا يقارن على الإطلاق بالدول سابقة

الذكر. وترتب تلك الدول طبقًا لإنتاجها من الفولاذ على النحو التالي:

بلجيكا وجنوب إفريقيا وكوريا الشمالية والمكسيك وأستراليا. وقد بدأت صناعة

الحديد والفولاذ في العالم العربي منذ منتصف الخمسينيات من القرن العشرين،

حيث تأسس أول مصنع في حلوان بمصر. وبعد عدة سنوات شرعت دول عربية أخرى في

افتتاح مصانع للحديد والصلب منها السعودية والمغرب وسوريا والجزائر

والعراق. ومعظم المنتج لايكاد يكفي الاستهلاك المحلي، إذ تشهد أغلب الدول

مشروعات تعمير وإسكان كبيرة.

نبذة تاريخية

العصر

الحديدي. تحصّل إنسان ما قبل التاريخ على الحديد من النيازك، ومن ثَمّ

استخدمه في صناعة العُدَد والأسلحة ومكونات أخرى. وكلمة حديد تعني في

العديد من اللغات القديمة فلز من السماء. وهذا متفق مع قوله تعالى:

﴿وأنزلنا الحديد فيه بأس شديد ومنافع للناس﴾ الحديد :25 ولقد استخدم حديد

النيازك في فترات قديمة جدًا يعتقد أنها تصل إلى أربعة آلاف عام قبل

الميلاد. ولكن لا توجد أي أدلة مؤكدة تبين بداية استخدام الحديد المستخلص

بالصهر والاختزال من الخامات الأرضية، أو تشير إلى المكان الذي بدأ

استخلاص الحديد فيه لأول مرة.

ويُعتقد أن الحيثيين هم أول من عرف

الحديد بكميات ضخمة. وقد عاشوا فيما يعرف الآن باسم تركيا. وفي عام 1400

ق.م. اكتشف الحيثيون كيفية تصنيع الحديد وأساليب تصليد العُدد والأسلحة

الحديدية. وحول هذه الفترة نفسها تقريبًا طوّر سكان كل من الصين والهند

طرقًا وأساليب لاستخلاص الحديد. وعندما وصل العالم إلى القرن العاشر قبل

الميلاد كانت معظم الحضارات القديمة حينذاك قد توصلت إلى تقنيات تصنيع

الحديد، وهكذا بدأ العصر الحديدي. انظر: العصر الحديدي .

اتسمت

أفران استخلاص الحديد الأولية بالضحالة وعدم العمق. وكانت مجمراتها تشبه

الطبق، وكان يتم تسخين خام الحديد مع الفحم النباتي في مجمرة الفرن. وبعد

مرور عدة ساعات على بدء التسخين يفقد خام الحديد أكسجينه إلى الكربون

الساخن المحيط به، ويتحول الخام إلى فلز الحديد في صورة لامعة. ولم يكن

يُستخدم فلز الحديد الناتج مباشرة، ولكن يعاد تسخينه مرارًا وفي كل مرة

يتم طرقه للتخلص من بقية الشوائب القصيفة الصلدة. وتمكن صُنَّاع الحديد

نحو عام 1200م من إعادة تسخين وتشكيل وتبريد الحديد المستخلص لإنتاج

وتصنيع الحديد المطاوع. وقد كانت خواص الحديد المطاوع الناتج تشبه إلى حد

بعيد خواص الفولاذ الكربوني المنتج في العصور الحديثة.

وسرعان ما

تعلم صناع الحديد أن نفث الهواء خلال قصبات أو ودنات إلى الفرن، ترفع إلى

حد كبير درجة الحرارة، وكان لذلك الاكتشاف أثره الكبير في تحسين نوعية

الحديد المنتج. وفيما بعد استخدم صنّاع الحديد أداة أو جهازًا أطلق عليه

الكير يقوم بدفع الهواء خلال القصبات إلى الفرن. وتمكن صناع الحديد نحو

عام 700م في منطقة قطالونيا ـ وهي تقع الآن في شمال شرقي أسبانيا ـ من

التوصل إلى أفضل صورة لمجمرة فرن استخلاص الحديد. وعرف ذلك الفرن عندئذ

باسم كوركتلان، وكان الهواء يضغط عند قاعدة الفرن ويدفع إلى الداخل

باستخدام الطاقة المائية. وبلغت طاقة إنتاج كوركتلان حوالي 160كجم من

الحديد المليف كل خمس ساعات. وهذا الإنتاج أكبر بكثير من إنتاج الأفران

السابقة.

حضّر يعقوب بن إسحاق الكندي (ت 260هـ، 873م) أنواعًا من

الحديد الفولاذ بأسلوب المزج والصهر، فقد مزج كمية من الحديد المطاوع،

وكان يسمى الزماهن، وكمية أخرى من الحديد الصلب (الشبرقان) وصهرهما معًا

ثم سخنهما إلى درجة حرارة معلومة بحيث نتج عن ذلك حديد يحتوي على نسبة من

الكربون تتراوح بين 0,5 و 1,5%. وعندما تحدث ابن سينا (ت 428هـ، 1037م) عن

النيازك قسمها إلى نوعين حجري، و حديدي وهو نفس التقسيم المتبع في الوقت

الراهن.

انظر: العلوم عند العرب والمسلمين (الكيمياء: رواد الكيمياء وأهم مؤلفاتهم).

أما

في أوروبا لم تتطور طرق وأساليب تشكيل الحديد المنصهر في صورة منتجات

استهلاكية مناسبة بصورة مرضية حتى حلول عام 1500م. وفي بداية القرن الثامن

عشر الميلادي بدأ صناع الحديد البريطانيون في استخدام الكوك بدلاً من

الفحم النباتي في الأفران العالية نظرًا لنقص الأخشاب، وهي المصدر الأساسي

للفحم النباتي.

يُعد أبراهام داربي أول من تمكن من تكويك الفحم

الحجري وإنتاج الكوك، ومن ثَمّ استخدم الكوك في إنتاج الحديد عام 1709م في

بلدة كولبروكديل في مقاطعة شروبشاير في إنجلترا. وفي أواخر القرن الثامن

عشر تمكن كل من ابن أبراهام داربي وحفيده من تحسين أسلوب التكويك الذي

بدأه رب الأسرة. وقد أدت أعمال هذه العائلة إلى قيام الثورة الصناعية التي

بدأت في بريطانيا بإنتاج الحديد الزهر ومن ثم استخدامه في المباني

والآلات. وقد نقل المهاجرون الأوروبيون هذه الصناعات ونشروها بعد ذلك في

أرجاء العالم.

أول إنتاج من الفولاذ. أُنتجت أول كمية من

الفولاذ في العصر الحديدي، ولو أن الكمية المنتجة كانت صغيرة. وعلى سبيل

المثال فقد صنع مواطنو منطقة هيا التي تقع في شرق السودان الفولاذ في

أفران أسطوانية خاصة. كما صنعت في الهند نحو عام 300 قبل الميلاد كتل ضخمة

من الحديد الإسفنجي التي أعيد تشكيلها ثم تسخينـها لإنتـاج مايسـمى بفولاذ

ووتز. ومع بداية القــرن الخامس الميلادي تمكن الصينيون أيضًا من إنتاج

الفولاذ.

وفي العصور الوسطى أنتج الأوروبيون كميات صغيرة من

الفولاذ، لكن الكميات كانت شحيحة بدرجة كبيرة إضافة إلى ارتفاع التكلفة.

وفي عام 1740م تمكن صانع ساعات بريطاني يدعى بنجامين هونتسمان من اختراع

أسلوب البوتقة لصناعة الفولاذ، وهي تشبه إلى حد بعيد الأسلوب الذي كان

متبعًا في إنتاج فولاذ ووتز. وقام هونتسمان بإعادة صهر وتنقية قضبان من

الحديد المطاوع عالية النوعية في بواتق (مراجل صهر). وكانت طريقة هونتسمان

لإنتاج الفولاذ بطيئة، وتتطلب قدرًا كبيرًا من العمل الشاق، إضافة إلى أن

أضخم البواتق لا يمكنها إنتاج أكثر من 45كجم من الفولاذ في المرة الواحدة.

طريقة

بِسْمر لتصنيع الفولاذ كانت الأسلوب الأساسي لصنع الفولاذ في نهاية القرن

التاسع عشر الميلادي. وتوضح الصورة وحدة لإنتاج الفولاذ، وفيها يقوم

العمال بشحن الحديد المنصهر إلى محول بسمر، ثم يصبون الفولاذ المنصهر في

قوالب.

ميلاد صناعة الفولاذ الحديثة. لم تطبق أولى الطرق الحديثة

لإنتاج الفولاذ بكميات كبيرة وبتكلفة مقبولة إلا في منتصف القرن التاسع

عشر. وعرفت هذه الطريقة باسم طريقة بسمر، وذلك على اسم مخترعها ومطورها

هنري بسمر، وهو صانع فولاذ بريطاني. ولقد تمكن صانع حديد أمريكي اسمه وليم

كيلي، في الفترة نفسها تقريبًا، من تطوير أسلوب مماثل لأسلوب بسمر في

إنتاج الفولاذ دون علم بنتائج أبحاث بسمر. وعلى الرغم من نجاح كل من بسمر

وكيلي في إنتاج الفولاذ، إلا أن جهودهما لم يكن ليكللها النجاح دون

الاستفادة من اختراع روبرت موشيه الذي توصل إليه في عام 1857م. وموشيه

عالم فلزات بريطاني، وجد أن إضافة سبيكة الحديد ـ الكربون ـ المنجنيز

المعروفة باسم تماسيح الحديد المنجنيزي، أثناء عملية تنقية الحديد تساعد

على إزالة الأكسجين وضبط مستوى الكربون في الفولاذ المنتج.

قامت

طريقة بسمر لتصنيع الفولاذ على صب حديد التمساح المنصهر الناتج من الفرن

العالي في وعاء كمثري الشكل يعرف باسم المحول، ثم حقن الهواء في الحديد

المنصهر من خلال قصبات مثبتة في قاع المحول. وبمجرد تلامس الهواء المدفوع

في المحول مع الحديد المنصهر، فإن أكسجين الهواء يتفاعل بسرعة مع شوائب

الحديد. وتؤدي تفاعلات الأكسجين مع الشوائب، بالإضافة إلى مفعول تماسيح

الحديد المنجنيزي إلى تحويل حديد التمساح إلى فولاذ.

وقد تم تسجيل

براءة اختراع تصنيع الفولاذ بأسلوب بسمر باسم مخترعها في بريطانيا عام

1860م. وفي عام 1870م بدأ إنتاج الفولاذ فعليًا بهذه الطريقة في جميع

أنحاء أوروبا والولايات المتحدة الأمريكية.

ظهرت طريقة فرن المجمرة

المكشوفة لإنتاج وتصنيع الفولاذ بعد انتشار طريقة بسمر مباشرة. ففي عام

1856م تمكن اثنان من العلماء، ألمانيّا المولد ولكنهما نشآ وعاشا في

بريطانيا، هما الأخوان وليم وفريدريك سيمنز، من اختراع فرن إعادة توليد

الغاز. ويستخدم هذا الفرن المخلفات الغازية لتسخين كل من الوقود والهواء

قبل دخولهما إلى الفرن. وفي عام 1864م تمكن أخوان فرنسيان هما بيير وأميل

مارتن، من تصنيع وإنتاج الفولاذ في فرن بناه مهندسو شركة سيمنز، ولهذا

يطلق على أسلوب إنتاج الفولاذ بهذه الكيفية طريقة سيمنز ـ مارتن لتصنيع

الفولاذ، وهي الطريقة التي عرفت بعد ذلك باسم فرن المجمرة المكشوفة. وقد

تميزت طريقة المجمرة المكشوفة لإنتاج الفولاذ عن طريقة بسمر لإنتاج

الفولاذ، بعدد من السمات أهمها إمكانية استخدامها لإنتاج الفولاذ من

الخردة، بالإضافة إلى إمكانية التحكم بدرجة كبيرة في التركيب الكيميائي

للفولاذ الناتج. ونتيجة لمميزات طريقة فرن المجمرة المكشوفة لإنتاج

الفولاذ، فقد بدأ عدد وحدات محولات بسمر في التناقص منذ عام 1910م وأصبحت

محدودة العدد، وإن ظلت الوحدات التي أنشئت قديمًا في الإنتاج حتى

الستينيات من القرن العشرين.

وفي عام 1878م أثبت وليم سيمنز

إمكانية إنتاج الفولاذ في فرن القوس الكهربائي. ونظرًا لأن كمية الكهرباء

المتوفرة في ذلك الوقت كانت محدودة كما أنها كانت باهظة التكلفة، فلم يتم

استخدام هذا الأسلوب لتصنيع الفولاذ بكميات تجارية في ذلك الوقت. وفي عام

1899م أنشأ بول هيرولت في فرنسا أول وحدة لإنتاج الفولاذ فعليًا بصورة

تجارية من أفران القوس الكهربائي.

التحكم في تلوث

الهواء. يعد التحكم في تلوث الهواء من الأنشطة المهمة في وحدات تصنيع

الفولاذ الحديثة. وحمولة الأتربة التي تحملها العربة الموضحة في الصورة

أعلاه تمت إزالتها من المخلفات الغازية المنطلقة أثناء إنتاج الفولاذ

نمو

صناعة الفولاذ. بعد ظهور طريقتي بسمر وفرن المجمرة المكشوفة لتصنيع وإنتاج

الفولاذ، توسعت صناعة الفولاذ ونمت بسرعة كبيرة. ولأن بريطانيا كانت تمتلك

ترسبات غنية من خام الحديد، فقد كانت أكبر دول العالم في صناعة الحديد

والفولاذ، في منتصف القرن التاسع عشر، كما أنها كانت أكثر دول العالم في

التقدم التقني في هذا المجال.

ومع بداية الثمانينيات من القرن

التاسع عشر وحتى الآن، بدأت بعض الدول الأخرى في الظهور في مجال بناء

صناعة الفولاذ، حيث اكتشف الجيولوجيون في منتصف القرن التاسع عشر الميلادي

ترسبات غنية من خامات الحديد في منطقة البحيرات العظمى في الولايات

المتحدة الأمريكية. وأدى ذلك الاكتشاف إلى تطور ضخم في صناعة الفولاذ في

الولايات المتحدة. وقد أنشأ أندرو كارنيجي في عام 1873م أول مصنع ضخم

لإنتاج الفولاذ في الولايات المتحدة الأمريكية، كما بدأت كل من فرنسا

وألمانيا وروسيا وبعض الدول الأوروبية الأخرى في بناء مصانع كبيرة لإنتاج

الفولاذ. وبحلول بدايات القرن العشرين كانت كل من الولايات المتحدة

الأمريكية وألمانيا تتصدران دول العالم المنتجة للفولاذ، وكان إنتاج كل

دولة منهما أكثر من إنتاج بريطانيا.

وبحلول عام 1901م ظهرت دول أخرى منتجة للفولاذ في كل من آسيا والأمريكتين كما بدأت أستراليا عام 1915م في إنتاج الفولاذ.

صب

الجديلة تنتج عملية صب الجديلة فولاذًا خشنًا. ويجب إجراء بعض العمليات

عليه للحصول على منتجات مفيدة، وأحيانًا يستعمل في صورته الأصلية دون أي

معالجة. وفي هذه المرحلة يكون الفولاذ صلبًا على الرغم من أنه لا يزال

متوهجًا. ويشكل الفولاذ في الموقع أو ينقل لأماكن أخرى حيث تجري عليه

معالجات لاحقة.

استخدم معظم الفولاذ المنتج في نهاية القرن التاسع

عشر في صناعة قضبان السكك الحديدية. وفي بداية القرن العشرين زاد إنتاج

الفولاذ كثيرًا لمقابلة الزيادة في الطلب عليه ونجاحه في صناعة السيارات

التي نمت بسرعة كبيرة بالإضافة إلى حاجة الكثير من المنتجات الأخرى إلى

الفولاذ. وصاحب زيادة إنتاج الفولاذ تطوير طرق حديثة لإنتاجه روعي فيها

زيادة الإنتاجية. كما شمل التطور أيضًا التوصل إلى طرق جديدة لعمليات

الدلفنة وتشكيل الفولاذ إضافة إلى استنباط العديد من سبائك الفولاذ

الجديدة ذات الخواص المتفوقة.

وأثناء الحرب العالمية الثانية

(1939-1945م)، دُمِّرت معظم مصانع الفولاذ في العالم فيما عدا مصانع

الولايات المتحدة الأمريكية. ونتيجة لذلك احتكرت شركات الفولاذ الأمريكية

إنتاج الفولاذ وأسواقه في العالم كله لفترة بعد انتهاء الحرب العالمية

الثانية. وعلى الرغم من ذلك فقد أعادت اليابان وأيضًا الكثير من الدول

الأوروبية بناء مصانعها لإنتاج الفولاذ في الخمسينيات من القرن العشرين.

وتميزت وحدات الفولاذ حديثة الإنشاء باستخدام أحدث التقنيات لإنتاج

الفولاذ بما فيها أسلوب الأكسجين القاعدي واستخدام طريقة صبات الجديلة.

و

مواضيع مماثلة

مواضيع مماثلة» الحديد والفولاذ 1 Iron and steel

» الحديد

» تجربة أثر الشاي على مركبات الحديد ...

» معاني كلمات سورة الحديد

» الحديد

» تجربة أثر الشاي على مركبات الحديد ...

» معاني كلمات سورة الحديد

صلاحيات هذا المنتدى:

لاتستطيع الرد على المواضيع في هذا المنتدى

البوابة

البوابة أحدث الصور

أحدث الصور